著录项信息

| 专利名称 | 包装物传送汇集控制方法及其控制器电路 |

| 申请号 | CN91112654.6 | 申请日期 | 1991-12-26 |

| 法律状态 | 权利终止 | 申报国家 | 中国 |

| 公开/公告日 | 1993-06-30 | 公开/公告号 | CN1073647 |

| 优先权 | 暂无 | 优先权号 | 暂无 |

| 主分类号 | 暂无 | IPC分类号 | 暂无查看分类表>

|

| 申请人 | 中国石油化工总公司安庆石油化工总厂 | 申请人地址 | 安徽省***

变更

专利地址、主体等相关变化,请及时变更,防止失效 |

| 权利人 | 中国石油化工总公司安庆石油化工总厂 | 当前权利人 | 中国石油化工总公司安庆石油化工总厂 |

| 发明人 | 朱先林 |

| 代理机构 | 暂无 | 代理人 | 暂无 |

摘要

本发明公开了一种包装物传送中的汇集控制方法及其设计的数字汇集控制器电路。能将多条支传送带上的运载物按照规定的间隔或距离汇集到一条主传送带上,具有载物段长度设定,卸物位置调整,执行机构动作延时设定,汇集模拟显示,总量计数显示,传感器故障后备,诊断自测功能,系统组成简单、实用,尤其适用于对大宗包装物,实现包装机至车辆、船只的全线自动化装运。根据不同生产工艺,配置相应的测速传感器及输入输出传感执行机构。就能适用于其他行业的自动化生产线。

1、一种将多条支传送带上的包装物汇集到一条主传送带上的自动控制方法,其特征是:

各支传送带的终点,安装有接收运载物的卸物执行机构,进物后其内的开关闭合作为采样信号,各卸物执行机构排列于主传送带的上方,将这段主传送带上的载物空间划分为若干个载物段,载物段长度等于运载物宽度加上运载物之间的间距,用相应位数的移位寄存器来跟踪模拟这些载物段的载物状况,各卸物执行机构下方的载物段为各自的监视段,移位寄存器的相应位为各自的监视位,在主传送带上安装一个测速传感器,其测长分度根据工艺要求选择,主传送带每前进一个测长分度的距离,传感器便产生一个脉冲,此脉冲由一个若干位的可预置计数器计数,其预置计数值等于载物段长度除以传感器的测长分度,可预置计数器的回零脉冲同时也作为移位寄存器的移位脉冲,分别选取预置计数器每一轮计数中的某一时序脉冲和监视位无物信号及卸物执行机构已进物信号三者相与,作为适时启动各个卸物执行机构卸物的条件,使各支传送带上的支载物按照规定的间隔或距离汇集到主传送带上。

2、一种将多条支传送带上的包装物汇集到一条主传送带上的数字汇集控制器电路,其特征是:

由IC1,1施密特触发器的输入端接入测速传感器的脉冲信号,IC1,1的输出端经切换开关K21,1与IC10、IC11两位十进制计数分配器的个位CP端相接,此CP端经开关K21.1也可切换与IC1,2施密特触发器和电阻电容组成的脉冲源输出端相接,此脉冲源由K21.2接通电源,由K22.3接入或短接R2,IC10与IC11的输出端Y0至Y9与拨码开关K7至K20的0至9端对应连接,拨码开关K7和K8的选择输出端与二输入与门IC2,1的输入端连接,IC2,1的输出端与IC10、IC11的Cr端连接,K9至K20的选择输出端分别与六个四输入与门IC12至IC14的第一、二输入端对应相接,六路输入信号检测开关K1至K6分别经GL1至GL6光电隔离电路及电阻电容组成的微分电路与IC15至IC17六个RS触发器的S端相接,IC15至IC17的Q端分别与六个四输入与门IC12至IC14的第三输入端相接,IC12至IC14的第四输入端与六只插头CI1至CT6塞套分别相接,IC12至IC14的输出端与六只插头CT1至CT6的塞尖分别相接后,再与IC18至IC20六只单稳电路的输入端对应连接,IC18至IC20六个单稳电路的输出端分别与BG1至BG12六个功放级输入端及IC15至IC17的R端对应连接,六个功放级的集电极分别经J1至J6六个继电器通过K24开关和功放电源正极相接,IC3至IC9十四位D触发器连成一个右移位寄存器,移位寄存器的左边13位的Q端和CZ1至CZ13插座的塞套分别连接,S端分别与CZ1至CZ13的塞尖簧片相连接,CZ1至CZ13的短接簧片与IC3.1的S端和地线连接,IC3.1的Q端和IC10的Y1端与二输入与门IC2.2的输入端相接,IC2,2的输出端经切换开关K22,1与IC21至IC30及数码管组成的五位十进制计数器输入端相接,该计数器的输入端还通过K22,1与IC1,2的输出端相连接,五位计数器的R端经K22,2与IC10、IC11的Cr端及移位寄存器的CP端相接,由IC31至IC34反相缓冲器与发光二极管、电阻组成的模拟显示器电路输入端(1)至(6)与IC15至IC17六个RS触发器的Q端相接,而(7)至(20)端分别与移位寄存器的各位Q端对应连接。

3、如权利要求2所述的数字控制器汇集电路,其特征是:

由IC3至IC9D触发器所组成的移位寄存器电路;

由IC10、IC11十进制计数分配器和拨码开关K7、K8所组成的可预置计数器电路;

由K9至K20拨码开关与可预置计数器输出位线所组成的脉冲选取电路;

由CL1至CL6光电隔离与IC15至IC17RS触发器及电阻电容微分电路所组成的输入信号记忆电路;

由IC18至IC20单稳与W1至W6电位器及电阻电容所组成的可调延时电路;

由IC12至IC14四输入与门所组成的条件判别电路;

由IC3,1与IC2,2所组成的计数脉冲产生电路;

由IC21至IC30及数码管所组成的计数显示电路;

由IC31至IC34反向缓冲器与发光二极管及电阻所组成的模拟显示电路;

由IC1,2斯密特电路与电位器W7、切换开关、电阻、电容所组成的本机脉冲振荡电路;

由CT1至CT6与CZ1至CZ13插头插座所组成的配接器电路;

由切换开关K21、K22所组成单元电路的配接电路。

本发明公开了一种包装物传送带运输中的汇集控制方法和用该方法设计的数字式包装物传送汇集控制器电路。

本发明适用于对大宗包装物的传送带运输中,将多条支传送带上的运载物按照生产工艺规定的间隔或距离汇集到一条主传送带上。

目前所采用的方法有定时同步脉冲法和数据统计法控制。前者要求各条支传送带上运载物位置、间距必须一致,使各卸物执行机构同时进物,而生产工艺又难以实现,且卸物位置取决于卸物执行机构的安装位置。这些都导致主传送带的运载空间得不到充分利用。后者只能控制相邻两卸物间不小于一个规定的间隔,而大于这个间隔又小于载物段长度的主传送带运载空间被浪费,且系统组成复杂、调试繁琐、抗干扰性能差。两者的共同缺陷是对卸物执行机构滞后时间变化所引起的卸物位置偏移无补偿调整措施,所以汇集控制质量差,卸物间的相互重叠,碰撞、甩落、堵塞时有发生,导致系统运输效率低,而且两者都无通用性,推广应用不便。

本发明的目的是提供一种简捷的逻辑控制方法和根据此方法设计的数字式包装物传送汇集控制器电路,能有效的克服现有技术中的上述缺陷。

本发明的目的是这样实现的:

各条支传送带的终点,安装有接收运载物的卸物执行机构,进物后其内的开关闭合作为采样信号,各卸物执行机构排列于主传送带的上方,将这段主传送带上的载物空间划分为若干个载物段,载物段长度等于运载物宽度加上运载物之间的间距,用相应位数的移位寄存器来跟踪模拟这些载物段的载物状况,各卸物执行机构下方的载物段为各自的监视段,移位寄存器的相应位为各自的监视位,在主传送带上安装一个测速传感器,其测长分度根据工艺要求选择,主传送带每前进一个测长分度的距离,传感器便产生一个脉冲,此脉冲由一个若干位的可预置计数器计数,其预置计数值等于载物段长度除以传感器的测长分度,可预置计数器的回零脉冲同时也作为移位寄存器的移位脉冲,分别选取预置计数器每一轮计数中的某一时序脉冲和监视位无物信号及卸物执行机构已进物信号三者相与,作为适时启动各个卸物执行机构卸物的条件,使各条支传送带上的运载物按照规定的间隔或距离汇集到主传送带上。根据以上方法设计的CMOS集成电路数字式包装物传送汇集控制器实现了该方法的全部功能使汇集控制系统组成简便实用。具有载物段长度设定;监视位调整;卸物位置调整;执行机构动作持续时间设定;汇集运行模拟显示;汇集物总量计数显示;传感器故障后备;故障诊断自测等功能,抗干扰能力强,对环境条件要求低,具有通用性便于推广应用。

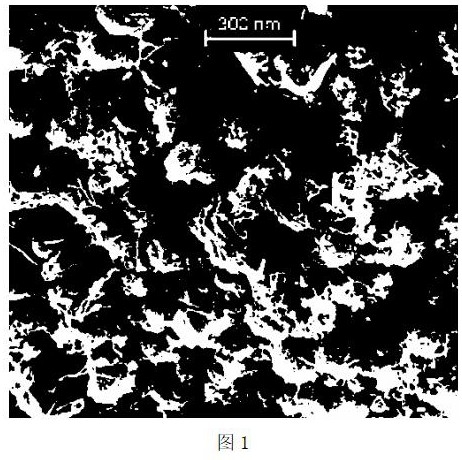

图1是一包装物传送汇集装置的示意图,图2是用CMOS集成电路设计的数字式包装物传送汇集控制器电路原理图。

以下将结合附图,通过一实例对本发明的包装物传送汇集控制方法及其数字式包装物传送汇集控制器电路作详细的描述。

图1是每小时传送7200件包装物的汇集装置示意图,一年产13,000,000件包装物的工厂,从包装机至车辆或船只的全线自动化装运的关键环节。包装类型为袋装颗粒物料,袋宽50cm,重40kg,传送带为皮带运输机。图1中有六条支传送带,L0为主传送带,运行方向如图中箭头所示。G1、G2、G3、G4、G5、G6为六只卸物执行机构,它是一个正对支传带方向和上方都为敞口的箱体,底部为两扇由气缸驱动的可控制开关的门。安装在主传送带上方,分别接收六条支传送带上的包装物,包装物进入后接通其内的开关作为汇集控制器的采样信号。汇集控制器以电信号并通过电磁阀和气缸推动底门的开启与关闭。要求控制系统必须根据主传送带上运载物位置状况,控制各卸物执行机构底门的适时开启,使卸落在主传送带上的包装物相互间隔不得小于10cm。皮带运输机、卸物执行机构及其安装位置关系均为公知技术,已运用于上述现有技术,不属本发明的权利范围。

本方法将上述包装物宽度与相互间隔之和(60cm)称之为一个载物段。卸物执行机构下方的这段主传送带的运载空间可划分为13个载物段。如图1中载物段长度60cm的划分线a所示。各卸物执行机构的安装位置与载物段恰好有一种对应关系,即各个卸物执行机构的中心正好和它们各自的对应的载物段中点对齐。这样就可以用相应位数的移位寄存器来模拟这些载物段的载物状况,有物置“1”,无物置“0”各个卸物执行机构下方的载物段为各自的监视段,而移位寄存器的相应位则为卸物执行机构的监视位。G1至G6的监视位分别为D1、D3、D6、D8、D11、D13。再在主传送带上安装一个测速传感器,其测长分度为1cm,即主传送带每前进1cm产生一个脉冲。此脉冲由一个可预置计数器计数,预置值为60。此计数器的回零脉冲也作为移位寄存器的移位脉冲,移位方向应和主传送带运行方向一致,本例中为右移。这样便实现了主传送带载物位置的跟踪模拟。只有当某卸物执行机构已经进物,而且对应的监视位为“0”时,开门脉冲才能开启底门卸物,同时对应的监视位置“1”。由此可见,主传送带上任意两运载物的中点之间为整数个载物段的距离,这样就为主传送带下游的卸物执行机构留下了确当的卸物空间,使主传送带的运载空间得到了充分利用。各个卸物执行机构的开门脉冲如何选取呢?把预置计数器每轮计数的60个脉冲依照时序称为1至60号脉冲。本例中因卸物执行机构安装位置与所划载物段的对应关系,即各个卸物执行机构下一个载物段中点到达其中心的距离都相同,选取任何序号的同一脉冲作为所有卸物执行机构的开门脉冲都可以。另一个必须解决的问题是卸物执行机构都有不同的滞后时间长短差异及其变化,这会引起卸物位置的前后偏移。解决的方法是采用中间序号脉冲,如30号脉冲作为各个卸物执行机构的开门脉冲投入运行。以G6的卸物位置为参照,因G6的卸物必须途经其它执行机构的下方,就便于通过它们的卸物与G6卸物的间距来判断各自的修正方向和修正量。而后分别用增(减)相当脉冲序号作为卸物位置需向后(前)修正的卸物执行机构的开门脉冲,就能得到正确的修正。因脉冲时序与主传送带运行的对应关系,使得这种调整简捷,有效、方便、直观。本方法将投运前设置的开门脉冲称为初始脉冲,修正调整后的脉冲称为适时脉冲。

以上的阐述,是针对卸物执行机构安装位置与载物段长度恰好对应的情况。其中两者之一变更,都会失去这种对应关系。此时各卸物执行机构的开门初始脉冲又将如何选取呢?从以上分析已知,卸物执行机构的滞后时间变长(短)会导致卸物位置的后(前)移,这与卸物执行机构的滞后时间未变,而其安装位置后(前)移是等效的。所不同的是,前者对卸物位置的影响,只有在运行中才能判断其修正方向和修正量,而后者却能在运行前通过测量而获取。也就是说对各执行机构分别相应增减其开门初始脉冲序号,就可以使这种由安装位置与载物段长度不对应关系所引起的卸物偏移预先得到正确的补偿修正。使系统顺利投运,运行后对滞后时间所导致的卸物偏移的修正仍和上述一样。另一点是卸物执行机构安装位置或载物段长度变更到一定程度,各卸物执行机构的监视位也将随之变更。请见图1载物段长度为84cm划分线b。无论怎样左右移动此划分线各执行机构下一个载物段中心点到达其中心的距离都是不相同的。假设移到如图所示的位置,那么执行机构中心与下一个载物段中点的距离所对应的脉冲为其开门初始脉冲。G1至G6分别为:42;6;78;42;30;78。对应的载物段为监视段,移位寄存器的对应位为监视位。G1至G6分别为:D1;D2;D5;D6;D8;D10,注意:G3和G6的监视位不是D4和D9。显然,G1、G4、G5的初始脉冲适中,都具有相当的增减调整范围。而G2的减号调整与G3、G6的增号调整范围极小。先讨论G2,如果运行结果需要对G2的卸物位置前移7cm的距离。其开门脉冲要作减7调整,可是这已经超出了G2的可调整范围。这时把这种因滞后时间变长所引起的卸物位置后移看成是G2的安装位置左移了7cm,使其中心与载物段D3的中点相距83cm。这样只要将G2的监视位由D2改为D3,开门初始脉冲改为83号,就使其卸物位置得到适当的修正,从而获得了更大的减量范围。同理,对G3和G6的增量调整超出可调整范围时解决的方法也一样,只是监视位右移一位罢了。注意!仅当超出了可调整范围时才采用移动监视位的辅助调整方法才是正确的。从以上的叙述可见本方法对载物段的长度可任意设定,各执行机构的安装位置之间的距离也不受任何 限制。由此可见,本方法具有通用性,至于如何实现监视位的调整将在包装物传送汇集控制器电路中详细阐述。显然保持执行机构安装距离与设定载物段长度的上述对应关系将便于使用调整。

上述的汇集控制方法的实施方案有多种,可以编制简捷的程序用于微机控制系统,也可以用数字逻辑电路组装成控制器。

图2是数字式包装物传送汇集控制器的电路原理图。开机通电后,由IC3至IC9组成的14位移位寄存器,因R1、C1、电路的作用而自动置“0”。由测速传感器送来的脉冲信号,经IC1,1施密特电路整形后,送至由IC10、IC11十进制计数分配器所组成的两位十进制预置计数器,其计数值由拨码开关K7、K8予置设定,随着计数两位十进制计数分配器的十位线、个位线上依次出现高电位,接在十位线、个位线上的拨码开关K9至K20分别选取相应序号脉冲的高电位,送至各自的四输入与门IC12至IC14的第一、第二输入端,此刻若某卸物执行机构已进物,则安装其内的开关K1至K6相应闭合。此信号经光电隔离电路GL1至GL6通过微分电路产生一脉冲,使对应的RS触发器IC15至IC17置“1”,其Q端的高电位送至各自四输入与门的第三输入端。如果对应的监视位为“0”,其Q端的高电位通过相应的CZ1至CZ13插座经对应的插头CT1至CT6送往四输入与门的第四输入端。这样对应的四输入端与门导通。输出一个正脉冲经上述插头、插座送至监视位的S端,使其置“1”。同时与门输出的正脉冲还启动相应的单稳电路IC18至IC20及其功放级,使输出继电器J1至J6相应吸合,使对应的卸物执行机构开门卸物。调节W1至W6使卸物执行机构有适当的开门持续时间,单稳电路输出端的高电位同时送往各自输入回路的RS触发器的R端,使其置“0”。等待再次进物信号的到来。当两位十进制计数分配器每计满K7、K8的设定值时,IC2,1二输入与门导通使其回零进入下一轮计数,同时与门的输出也送至移位寄存器的CP端,使其右移一位。为累计汇集物总量,增加了移位寄存器的最右位IC3.1,当运载物连续通过时,其Q端持续为高电位无法计数。但用其Q端去开启二输入与门IC2.2,让两位十进制计数分配器每轮计数仅出现一次高电位的十位线(以十位Y1为宜,且载物段设定值不得小于10)的脉冲,送入IC21至IC30和数码管组成的五位十进制计数器计数。该控制器的使用调整方法如同上面对发明方法的描述,不再重复。下面介绍一下该控制器的其它电路及其作用。

由IC31至IC34及发光二极管所组成的模拟显示屏电路,分别与移位寄存器各位的Q端和输入回路的RS触发器的Q端对应相连,对应排列。能模拟显示汇集控制的进物,卸物、传送的动态过程。利用CZ1至CZ13和CT1至CT6组成的配接器,使该控制器具有通用性和监视位移的辅助调整功能。输入回路中的微分电路与RS触发器的记忆功能,使得该控制器在无需汇集的多条传送带运输中只要在各传送带上适当安装输入开关,能累计运输总数,此时应断开K24停掉输出回路电源。当传感器发生故障时,切换开关K21开启由IC1,2及电阻电容所组成的本机脉冲源,使控制器保持正常运行。利用维护电缆将J1代替K2、J2代替K3,依次类推,最后将J6代替K1,这样将6条输出输入回路首尾相串成一闭合环路。开启本机脉冲信号源,只要短接一下任一输入回路,控制器会将这一信号周而复始的一直循环下去,模拟显示屏与计数显示屏计数显示这一传递过程。经K22开关将总量计数显示器的输入端和清零端与两位十进制计数分配器的输入端和清零端对应相连,同时在本机脉冲源回路中串入R2,使其周期延长至1秒左右,这样可以通过计数显示,模拟显示清楚地观察到载物段设定值、各卸物执行机构开门脉冲序号设定值是否与计数显示相一致。以达到本机自测和故障诊断的目的。

由于现有汇集技术的前述缺陷,导致主传送带运载空间得不到充分利用,运输效率低。有些生产流水线上工艺又不允许用增加主传送带数量的方法来满足传送量。在货物运输作业方面,尤其是采用船运的工厂,工厂至码头都有较远的距离,增加一条主传送带耗资巨大。因此对于生产颗粒、粉碎物料产品的厂家都采用槽型皮带机将散装物料运抵码头后再包装上船的方法。采用槽型皮带不仅运输机结构复杂、建设投资大,而且对运输皮带的完好程度要求高,而且极易造成物料散失及物料与环境的双向污染。尤其是对于某些具有腐蚀性、吸附性大的化工产品,不仅致使运输设备腐蚀严重,维护工作量大,而且都不同程度地影响了产品的质量, 本发明所提供的包装物传送汇集控制方法克服了现有汇集技术中的缺陷,使主传送带上的空间得到了充分的利用,实现了包装后的长距离运输,且只需结构简单的通用型平皮带机运输,避免了采用槽型皮带机散装物料运输的种种弊端。尤其适用于诸如大型化工厂、制糖厂、水泥厂、粮食加工厂等对大宗袋装物实现从多台包装机至车辆、船只的全线自动化包装运输。根据不同生产工艺的要求,配置相应的测速传感器、输入传感器、输出执行机构,该数字汇集控制器就能适用于需要类似汇集控制或汇集计数的其它行业的自动化生产线。

法律信息

- 1999-02-17

专利权的终止未缴年费专利权终止

专利权的终止未缴年费专利权终止

- 1995-06-07

- 1993-06-30

- 1992-09-09

实质审查请求已生效的专利申请

实质审查请求已生效的专利申请

引用专利(该专利引用了哪些专利)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有引用任何外部专利数据! |

被引用专利(该专利被哪些专利引用)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有被任何外部专利所引用! |