1.一种机器人焊接V型工件焊接起点的控制方法,机器人手臂中的焊枪通过机器人在导轨上的运动,对置于变位机上的待焊接初始工件进行接触,寻找出初始工件焊缝的起始点并完成对初始工件的焊接,对后续的工件焊接时,依据初始工件焊缝的起始点通过纠偏控制算法得到后续工件位置的偏差量,用偏差量进行修正,找到后续工件的焊缝起始点,完成对新工件的焊接;其特征在于,包括以下步骤:

步骤一,手动操作机器人终端示教器,在空间规划路径下沿x、y、z轴方向下分别示教两个点,记为起始点和辅助点,记录这两个示教点并计算,分别建立x方向、y方向、z方向相互垂直的三条搜寻向量:

即x方向搜寻点[X0(x0,y0,z0),X1(x1,y1,z1)]、y方向搜寻点[Y0(x0',y0',z0'),Y1(x1',y1',z1')]、z方向搜寻点[Z0(x0″,y0″,z0″),Z1(x1″,y1″,z1″)],其中X0为X方向的起始点,X1为X方向的辅助点,同样,Y0、Y1与Z0、Z1分别为Y方向与Z方向的起始点和辅助点;

根据x、y、z方向的起始点和辅助点建立方向向量,分别为 三条向

量,并予以保存;

步骤二,焊枪头分别沿着三条向量方向前进,在触碰到初始焊接V型工件上的三个相互垂直的平面F1、F2、F3后,触碰得到三个点PF1、PF2、PF3分别为F1、F2、F3平面上的点,并予以保存,焊枪接触到工件时与外部硬件电路一起形成回路,并把这一闭合状态反馈给机器人控制器,使得机器人停止运动并返回到示教得到的起始点位置;

步骤三,由平面点法式方程得到三个相互垂直的平面,并且初始焊缝起始点坐标值(x、y、z)分别落在对应的F1、F2、F3三个平面内,计算出F1、F2、F3三个平面的交点tp0,为初始工件焊缝的起始点;

步骤四,在变位机上放置更换的后续焊接工件,调用步骤一保存的数据,机器人沿着步骤二搜寻方向运动,与步骤二中的初始工件相比,由于后续工件在变位机上的位置略有偏差,得到的焊接起点的位置也存在偏差;

步骤五,根据步骤四中偏差的情况,使步骤四中得到的位置偏差叠加到步骤三中的三平面交点工件焊缝的起始点tp0上去,得到后续需要焊接的工件的实际焊接起点;

步骤六,再次更换工件进行焊接时,均以初始工件焊接起点tp0为参照,即,对初始工件一次寻点,后续工件多次纠偏。

2.根据权利要求1所述的机器人焊接V型工件焊接起点的控制方法,其特征在于:对后续工件纠偏的具体方法是:

调用建立的搜寻向量编写软件程序,包括;一维偏差则调用三条向量

的任一条;二维偏差调用 的任意两条,有以下组合:

三维偏差则全部调用, 其中

一维偏差向量选择有三种,二维偏差向量选择有三种,三维偏差向量选择只有一种,对于一维和二维来说,选择偏差向量是依据变位机上的焊接工件放置的位置来确定,一维下选择与V型工件竖直平面垂直的向量,二维下选择分别与V型工件的竖直平面和水平平面相垂直的两条向量;

启动控制器,让机器人沿着所调用的搜寻向量上触碰后续的焊接工件,记录下此

时焊枪末端的空间点的位置,一维就是平面F1、平面F2或者平面F3的一个点,记为PF1'(xf1',yf1',zf1');二维就是(F1,F2)、(F1,F3)、(F2,F3)任意一个组合平面上的两个点,同样可以记为点PF1'(xf1',yf1',zf1')、点PF2'(xf2',yf2',zf2');三维即为(F1,F2,F3)上三个平面的三点,这里记为点PF1'(xf1',yf1',zf1')、点PF2'(xf2',yf2',zf2')和点PF3'(xf3',yf3',zf3');

寻找初始工件时,沿搜寻向量在平面接触得到的点PF1,PF2,PF3,求出偏差值,一维偏差值向量可以记为E1(Xcorrection,0,0),二维偏差值向量记为E2(Xcorrection,Ycorrection,0),三维偏差值向量记为E3(Xcorrection,Ycorrection,Zcorrection),根据现场环境及焊接工件需要的不同,选择偏差向量是一维、二维或者是三维偏差,把偏差量叠加到初始焊接工件的焊缝起始点tp0上去,即可以得到新工件新的焊缝起始点。

3.根据权利要求1或2所述的机器人焊接V型工件焊接起点的控制方法,其特征在于:

焊接过程中,只是机器人手臂的位置发生偏移,机器人手臂姿态不发生变化,焊枪末端的位姿表现为在工件所形成焊缝角度的角平分线方向。

机器人焊接V型工件焊接起点的控制方法

技术领域

[0001] 本发明涉及一种机器人焊接V型工件焊接起点的控制方法,属于机械自动控制领

域。

背景技术

[0002] 在国内的焊接行业中,使用焊接机器人代替人工焊接已经呈趋势,但目前普遍存

在着焊件加工误差较大,夹具精度不高,在焊接过程中,焊接产生热变形,严重影响了焊缝的质量。因此保证焊接产品质量的稳定性、提高生产效率、减轻工人的劳动强度和改善劳动环境已经成为现代焊接制造工艺发展最关键的问题。因而对焊缝的精确的定位更显得尤为

重要,定位的第一步就是找到焊缝的起始点的问题,虽然视觉传感器可以达到这样的要求,但是视觉传感器附加成本高,使得焊接系统复杂、重量增加,且成本高,受环境影响比较大,如,电弧,烟尘等,实际应用较少。

[0003] 寻找焊缝起始点的目的是为了提高焊接同一类工件的效率。当完成初始工件的焊

接后,更换新工件,摆放位置上会有偏差,焊缝的位置也发生变化,为了更好地提高应用精度,就需要对初始的焊缝起点经行修正。通过触碰寻找到焊缝起始点,就无需再重复手动示教,这样既降低了劳动强度,也提高了效率,符合自动化生产发展的规律。

[0004] 专利号201010128613.5“机器人接触寻找焊缝的方法”中,焊接把工件看成静态

模型,每次都要寻找6个特征点计算实际工件焊缝,在机器人控制方面加大了难度。

发明内容

[0005] 本发明针对现有技术的不足,提供一种机器人焊接V型工件焊接起点的控制方

法,通过本方法可以解决大量焊接工件(工件都是指V型工件)偏移后焊缝起始点发生偏差的问题,只需寻到初始焊接工件的焊接起点,根据纠偏控制算法,后续要焊接的工件只要提供一个偏差量即可以得到新的焊接工件的焊接起点。

[0006] 为了实现上述目的,本发明采用的技术方案为:一种焊接机器人寻位V型焊接工

件起点的控制方法,其特征在于:机器人手臂中的焊枪通过机器人在导轨上的运动,对置于变位机上的待焊接初始工件进行接触,寻找出初始工件焊缝的起始点并完成对初始工件的

焊接,对后续的工件焊接时,依据初始工件焊缝的起始点通过纠偏控制算法得到后续工件

位置的偏差量,用偏差量进行修正,找到后续工件的焊缝起始点,完成对新工件的焊接;包括以下步骤:

[0007] (1)手动操作机器人终端示教器,在空间规划路径下沿x、y、z轴方向下分别示教两个点,记为起始点和辅助点,记录这两个示教点并计算,分别建立x方向、y方向、z方向相互垂直的三条搜寻向量:

[0008] 即x方向搜寻点[X0(x0,y0,z0),X1(x1,y1,z1)]、y方向搜寻点[Y0(x0',y0',z0'),Y1(x1',y1',z1')]、z方向搜寻点[Z0(x0'',y0'',z0''),Z1(x1'',y1'',z1'')],其中X0为X方向的起始点,X1为X方向的辅助点,同样,Y0、Y1与Z0、Z1分别为Y方向与Z方向的起始点和辅助点;

[0009] 根据x、y、z方向的起始点和辅助点建立方向向量,分别为 三条

向量,并予以保存;

[0010] (2)焊枪头分别沿着三条向量方向前进,在触碰到初始焊接V型工件上的三个相

互垂直的平面F1、F2、F3后,触碰得到三个点PF1、PF2、PF3分别为F1、F2、F3平面上的点,并予以保存,焊枪接触到工件时与外部硬件电路一起形成回路,并把这一闭合状态反馈给机

器人控制器,使得机器人停止运动并返回到示教得到的起始点位置;

[0011] (3)由平面点法式方程得到三个相互垂直的平面,并且初始焊缝起始点坐标值(x、y、z)分别落在对应的F1、F2、F3三个平面内,计算出F1、F2、F3三个平面的交点tp0,为初始工件焊缝的起始点;

[0012] (4)在变位机上放置更换的后续焊接工件,调用(1)保存的数据,机器人沿着(2)中搜寻方向运动,与(2)中的初始工件相比,由于后续工件在变位机上的位置略有偏差,得到的焊接起点的位置也存在偏差;

[0013] (5)根据(4)中偏差的情况,使(4)中得到的位置偏差叠加到步骤(3)中的三平面交点工件焊缝的起始点tp0上去,得到后续需要焊接的工件的实际焊接起点;

[0014] (6)再次更换工件进行焊接时,均以初始工件焊接起点tp0为参照,即,对初始工件一次寻点,后续工件多次纠偏。

[0015] 所说寻找初始工件焊缝起始点的具体方法是:

[0016] (1)给继电器电路上电;配置机器人控制器扩展的I/O端口,以获得外部闭合电路的模拟信号;

[0017] (2)由软件程序控制机器人在x方向上依次示教并保存两个点,称之为起始

点X0(x0,y0,z0)与辅助点X1(x1,y1,z1),在机器人系统控制器支持的开发平台上编写寻点

函数算法软件程序,得到x方向搜寻向量 y方向搜寻向量

z方向搜寻向量

[0018] (3)调用保存的三个点PF1、PF2、PF3及搜寻向量 机器人沿搜寻

向量 移动,直至触碰到待焊接的初始工件平面F1,记录触碰时的焊枪末端的空间点位

置为PF1(xf1,yf1,zf1),同样,机器人沿着搜寻向量 与 分别在待焊接的初始工件的平

面F2与平面F3上得到焊枪末端与之接触记录下的点PF2(xf2,yf2,zf2)与点PF3(xf3,yf3,zf3);

在机器人控制系统所支持的平台上编写程序,形成三个平面并计算出初始工件焊缝的起

始点,即为,平面F1: 平面F2: 及平面F3:

平面表示的方法为点法式,综合上述三个平面,通过编写程序得出

初始工件的焊缝起始点。

[0019] 所说对后续工件纠偏的具体方法是:

[0020] 调用建立的搜寻向量编写软件程序,包括;一维偏差则调用三条向量

的任一条;二维偏差调用 的任意两条,

有以下组合: 三 维偏差则全部调 用,

其中一维偏差向量选择有三种,二维偏差向量选择有三种,三维偏差向

量选择只有一种,对于一维和二维来说,选择偏差向量是依据变位机上的焊接工件放置的

位置来确定,一维下选择与V型工件竖直平面垂直的向量,二维下选择分别与V型工件的竖

直平面和水平平面相垂直的两条向量;

[0021] 启动控制器,让机器人沿着所调用的搜寻向量上触碰后续的焊接工件,记录下

此时焊枪末端的空间点的位置,一维就是平面F1、平面F2或者平面F3的一个点,记为

PF1'(xf1',yf1',zf1');二维就是(F1,F2)、(F1,F3)、(F2,F3)任意一个组合平面上的两个点,同样可以记为点PF1'(xf1',yf1',zf1')、点PF2'(xf2',yf2',zf2');三维即为(F1,F2,F3)上三个平面的三点,这里记为点PF1'(xf1',yf1',zf1')、点PF2'(xf2',yf2',zf2')和点PF3'(xf3',yf3',zf3');

[0022] 寻找初始工件时,沿搜寻向量在平面接触得到的点PF1,PF2,PF3,求出偏差值,一维偏差值向量可以记为E1(Xcorrection,0,0),二维偏差值向量记为E2(Xcorrection,Ycorrection,0),三维偏差值向量记为E3(Xcorrection,Ycorrection,Zcorrection),根据现场环境及焊接工件需要的不同,选择偏差向量是一维、二维或者是三维偏差,把偏差量叠加到初始焊接工件的焊缝起始点tp0上去,即可以得到新工件新的焊缝起始点。

[0023] 焊接过程中,只是机器人手臂的位置发生偏移,机器人手臂姿态不能发生变化,否则影响结果的精确性。另外,注意在焊枪末端的焊丝干生长度要合适,太长容易引起碰触变形,对上述结果计算会有影响。为了后续焊接的合理与方便,焊枪末端的位姿表现为在工件所形成焊缝角度的角平分线方向。

[0024] 本发明的优点及有益效果:本发明方法有硬件电路提供接触反馈信号,可以自动

定位初始焊接工件的焊接起点,计算后续工件的偏差,最后找到后续焊接工件的起点。不需要重复多次示教起点,速度快、自动化程度高。

附图说明

[0025] 图1是本发明中外部继电器回路电气示意图;

[0026] 图2是本发明中外部硬件电路电气接线示意图;

[0027] 图3是本发明中寻点示意图;

[0028] 图4是本发明中纠偏一维示意图;

[0029] 图5是本发明中纠偏二维示意图;

[0030] 图6是本发明中纠偏三维示意图;

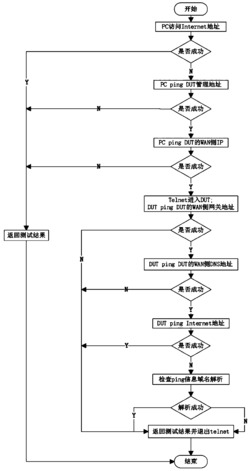

[0031] 图7是本发明中技术要求的控制流程图;

[0032] 图8是本发明中实际测试得到的结果图。

具体实施方式

[0033] 下面结合附图对本发明做进一步的说明

[0034] 本发明的焊接机构包括外部硬件电路、6轴机器人本体、导轨和变位机,机器人本体放置在导轨上,焊枪固定在机器人第六轴的前端法兰盘上。

[0035] 参看图7,本发明方法的流程如下:

[0036] (1)待焊接初始工件置于变位机上,焊枪置于靠近待焊工件起点的位置,一般称之为安全点;

[0037] (2)手动操作机器人示教器,在空间规划路径下沿x、y、z轴方向下分别示教两个点,记做为起始点与辅助点,以这两个点建立搜寻向量,可以建立x方向、y方向、z方向相互垂直的三条搜寻向量;

[0038] (3)操作示教器使机器人分别沿着(2)中的三条向量方向前进,在触碰到初始焊接V型工件上的三个相互垂直的平面后,机器人停止运动并返回到(2)示教得到的起始点的

位置上去,这一过程中机器人控制器得到与V型工件三个平面接触到的三个点,由寻点控

制算法控可得到待焊接初始V型工件的焊接起点;

[0039] (4)更换工件,在变位机上放置后续焊接工件,调用(2),机器人沿着(3)中搜寻方向运动,与(3)中的初始工件相比,由于后续工件在变位机上的位置略有偏差,得到的焊接起点的位置也存在偏差,纠偏算法中记录这个偏差;

[0040] (5)根据(4)中偏差的情况,调用纠偏算法,得到后续需要焊接的V型焊接工件的实际焊接起点;

[0041] 在(3)和(4)中,焊枪接触到工件时与外部硬件电路一起形成回路,并把这一闭合状态反馈给机器人控制器,使得机器人在焊枪触碰到工件时及时停止并且返回到(2)中所述的起始点位置。

[0042] 机器人6轴所装配的焊枪头在搜寻向量上寻找待焊接工件的时候,根据具体工作

环境及安全系数的不同,手动设置不同的Time时间值来满足实际的需要,在设置的Timer

时间内没有找到焊接工件,即没有触碰到工件没有形成闭合的回路则安全返回至起始点。

[0043] 寻点功能只是针对于初始工件有效,后续待焊接的工件的偏差计算都是以初始工

件焊接起点为参照,即一次寻点,多次纠偏。

[0044] 参看图1,图1a表示焊枪末端还没有触碰到工件的情形;图1b表示焊枪已经接触

到工件的情形。本发明中对继电器进行了软设置,即,程序中加上继电器使能算法,在继电器使能处于关断状态下,即使在图1b情形下,电路也没有实际的闭合,采集信号口I/O端口获得不到信号。目的为了加强运动控制的可靠性与可控性。

[0045] 参看图2,AM272/A为机器人控制器扩展的模拟I/O端口,AM272的X2是模拟输出

第0端口,AM272的X3是模拟输如第二端口;接触找焊缝板需要220v及24v电压供电,直

接连接在机器人控制柜内部即可;AM272的X2通过软件设置为打开还是关断;本发明所表

征的接触找焊缝起始点的过程中,外部电路按如下步骤工作:

[0046] 步骤a,软件设置AM272的X2即模拟输出第0端口使能,KA_SS吸合,Welding

Rectifier与SENS口形成回路,继电器准备完毕;

[0047] 步骤b,当焊枪末端与待焊接工件触碰到时,接触找焊缝板输口出高电平信号到

AM272的X3即模拟输入的第二端口;步骤c,软件程序中获得AM272的X3的有效信号,表明

焊枪末端已经触碰到待焊接的工件。

[0048] 参看图3,机器人寻点的过程:

[0049] 步骤a,机器人从某一安全点开始,安全点可以根据现场情况和操作者的习惯自由选取,PTP到起点X0,按照示教的点位姿Lin到辅助点X1,建立搜寻向量 机器人手臂

焊枪末端沿着建立好的搜寻向量在设置的Timer时间值之内向前运动,直至触碰到待焊接

V型工件的面F1,得到触碰的点为PF1,否则沿搜寻向量方向返回到起始点结束搜寻。同样

在不同方向上示教起始点与辅助点即可得到X,Y,Z方向的搜寻向量,依次可以得到一维、

二维与三维的计算方法;

[0050] 步骤b,根据平面的点法式方程即可得到相对应得平面;

[0051] 步骤c,三个平面的交点计算得出初始工件焊缝的起始点。

[0052] 上述步骤的说明:这里一维以平面F1为说明对象,二维以平面F1、F2平面为说明

对象,三维即是平面F1、平面F2、平面F3。一维搜寻向量记为 在平面F1上的触碰点

为PF1,故触碰平面F1的方程即可以这样表示平面F1: 同理平面

F2 及平面F3 建立如下方程,解出交点即为

初始焊接工件的焊缝起始点tpoint(xpoint,ypoint,zpoint)。

[0053]

[0054] 如图8,计算得出的某一条焊缝的起始点为:(1106.3418,484.6895,736.9334),

单位mm。

[0055] 图4是本发明中纠偏一维示意图。本图中涉及的对象可分为以下几个步骤:

[0056] 步骤a,在初始工件的情况下。根据建立的搜寻向量 在设定的Timer值内进

行寻找,焊枪末端在平面F1接触后得到触碰点PF1(xf,yf,zf);

[0057] 步骤b,更换工件,其它方法同步骤a,焊枪末端在平面F1'接触后得到触碰点

P'F1(x'f,y'f,z'f);依据PF1(xf,yf,zf)和P'F1(x'f,y'f,z'f)不同的空间位置,得出偏差E1(Xcorrection,0,0),注意这只是理论值,在实际操作过程中焊丝的弯曲以及在触碰过程中工件会略微有移动都会导致偏差值向量会有误差,即,E1(Xcorrection+μX,μY,μZ)。上述运动控制过程通过示教终端调用本发明的软件包来实现。

[0058] 上述的内容可以用以下公式表示:

[0059] 步骤a,一维的偏差计算

[0060] 一 维:E1(Xcorrection+μX,μY,μZ)=P'F1(x'f1,y'f1,z'f1)-PF1(xf1,yf1,zf1)+e(μX,μY,μZ)

[0061] 步骤b,一维偏差的补偿

[0062] 一 维:t'point(x'point,y'point,z'point)=tpoint(xpoint,ypoint,zpoint)+E1(Xcorrection+μX,μY,μZ)

[0063] 如上所示,点t'point(x'point,y'point,z'point)、为一维下的新的焊接工件焊缝的起始点。

[0064] 注意,一维纠偏是指任意一个单方向的偏差:x方向、y方向或者z方向,上述为了详细描述一维纠偏的具体实施步骤仅仅以x方向作为特例来说明。

[0065] 图5是本发明纠偏二维示意图。本图中涉及的对象可分为以下几个步骤:

[0066] 步骤a,在初始工件的情况下,多了一条搜寻向量 按照前述方法,在平面F1

上触碰得到点PF1(xf,yf,zf);依据实际需要在示教终端上建立第二条搜寻向量 同样机

械手臂在沿着此搜寻向量寻找触碰点的过程只在Timer设定的时间内有效,否则就安全返

回,提示未找到触碰点,要求现场人员重新在示教终端上示教合适的搜寻向量;依照上述步骤,焊枪末端必定在在平面F2接触后得到触碰点PF2(xf,yf,zf)。

[0067] 步骤b,后续待焊工件偏差的情况下,其它方法同步骤a,机械手臂分别在搜寻向

量 与 下,在Timer定时器设定的安全时间内,分别沿着两个搜寻方向运动,焊枪

末端必定会在平面F1'和平面F2'上触碰得到新的空间点分别为,P'F1(x'f,y'f,z'f)与

P'F2(x'f,y'f,z'f),依据焊接工件在这两维上的偏差值可得出焊缝起始点的变化量,补偿后即可得到后续待焊工件的精确的焊缝起始点。

[0068] 二维偏差的计算:

[0069]

[0070] 其中e(μX,μY,μZ)是理论范围内允许的误差,主要来源于焊丝与工件触碰时,工件略微震动出现的偏差。

[0071] 二维偏差的补偿:

[0072] t''point(x''point,y''point,z''point)=t'point(x'point,y'point,z'point)+E2(μX,Ycorrection+μY,μZ)

[0073] 如上所示,点t''point(x''point,y''point,z''point)是二维下的新的焊接工件焊缝的起始点。

[0074] 对于二维纠偏要补充说明的是,二维并不是限于x方向与y方向的组合,上面仅仅

是以(x,y)的组合来表明二维纠偏的具体实施步骤

[0075] 图6是本发明纠偏三维示意图。

[0076] 步骤a,在初始工件的情况下。三维纠偏需要三条纠偏向量,分别为 及

可以分解成三个单方向一维偏差的实施步骤来完成。操作示教终端,使机器人手臂

在x方向上运动,根据现场情况与待焊接工件位置的要求,在x方向上示教两个空间点,分

别为起始点X0(x0,y0,z0)与辅助点X1(x1,y1,z1),以此得到搜寻向量 同理分别可以得

到搜寻向量 与 这一切都是在示教终端完成,所做的工作仅仅是示教点位。然后再

示教盒上选择相应的应用宏函数,使得机器人分别沿着这三条向量运动,在Timer设置的

有效时间范围内,焊枪末端分别在初始工件上的F1平面、F2平面及F3平面上触碰得到新

的空间点分别为,PF1(xf,yf,zf)、PF2(xf,yf,zf)和PF3(xf,yf,zf)。

[0077] 步骤b,后续待焊接工件发生偏差的情况下,其它方法同步骤a,不同之处在于后

续焊接工件位置略微的偏差。此时在新的工件上的的F1'平面、F2'平面及F3'平面上触

碰得到新的空间点分别为P'F1(x'f,y'f,z'f)、P'F2(x'f,y'f,z'f)和P'F3(x'f,y'f,z'f)。

[0078] 对应比较这两组点的偏差,即可得到焊接工件的偏差量:

[0079]

[0080] 三维偏差的计算:

[0081]

[0082] 其中,Xcorrection=x'f1-xf1、Ycorrection=y'f2-yf2;

[0083] 三维偏差的补偿:

[0084] t'''point(x'''point,y'''point,z'''point)=t''point(x''point,y''point,z''point)+E3(μX,μY,Zcorrection+μZ)

[0085] 如上所示,点t'''point(x'''point,y'''point,z'''point)为三维下的新的焊接工件焊缝的起始点。

[0086] 参看图8,图中包含了一条初始焊缝,三条偏移后的焊缝。主要有计算出的起始点,偏差值以及叠加后的新的起始点的位置,并给出了误差。