著录项信息

| 专利名称 | 一种烫金过程中无光标自动追踪套准方法 |

| 申请号 | CN201310230243.X | 申请日期 | 2013-06-11 |

| 法律状态 | 授权 | 申报国家 | 暂无 |

| 公开/公告日 | 2013-09-04 | 公开/公告号 | CN103273729A |

| 优先权 | 暂无 | 优先权号 | 暂无 |

| 主分类号 | B41F13/12 | IPC分类号 | B41F13/12;B41F33/00查看分类表>

|

| 申请人 | 云南恩典科技产业发展有限公司 | 申请人地址 | 云南省玉溪市高新区东风南路***

变更

专利地址、主体等相关变化,请及时变更,防止失效 |

| 权利人 | 云南恩典科技产业发展有限公司 | 当前权利人 | 云南恩典科技产业发展有限公司 |

| 发明人 | 何金星;代家红;王新华;张云辉 |

| 代理机构 | 暂无 | 代理人 | 暂无 |

摘要

本发明为解决背景技术中有标套准方法存在的原浪费材料,增加生产成本,且套准精度不高等问题,提供了一种烫金过程中的无光标自动追踪套准方法,该方法改变以往的烫金采用的光标套准,不需要在电化铝膜上预先设置光标,节省了原材料,同时将现有技术的烫后检测改为烫前检测,并且将承印物、电化铝膜在同一工位实现套准,集成度高,套准精度也大大提升。

1.一种烫金过程中的无光标自动追踪套准方法,其特征在于,包括以下步骤 :

一、检测转化步骤

通过设置 1# 套准探头实时检测烫金版,将烫金版上每两个固定烫金图案的间距转化为一个方波,分别输出至1# 套准控制器和2# 套准控制器,烫金版周向设有n个烫金图案,则输出n个方波,方波的宽度表示烫金图案间距的纵向尺寸,高度表示烫金图案间距的横向尺寸,并以此为套准对比的基础信号,烫金版每转动一周,输出的方波信号进行一次校准;同时,分别在进烫金版之前的接装纸以及电化铝膜上设置2# 套准探头和3# 套准探头,分别用以检测追踪接装纸的印刷图案间隔和电化铝膜被烫掉图案的位置,其中,追踪接装纸的2#套准探头每检测到一个印刷图案间隔就发出一个方波至1#套准控制器,方波的宽度表示印刷图案间隔的纵向尺寸,高度表示印刷图案的横向尺寸,通过间隔后结束,直至下一个印刷图案间隔再次循环;追踪电化铝膜的3#套准探头每检测到一个烫掉的图案,即与背景有景深区别的图案就进行透光延时,同时发出方波至2# 套准控制器,方波的宽度表示烫掉的图案的纵向尺寸,高度表示烫掉的图案的横向尺寸,待通过烫掉图案,不能透光后,方波结束,直至通过下一个烫掉图案再次循环;

二、信号对比步骤

1# 套准探头检测烫金版转化的方波与2# 套准探头检测到接装纸印刷图案间隔转化的方波汇集到 1# 套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与接装纸的印刷图案套准成功,若两个方波图形错位,则由1#套准控制器向同步控制器发出实时纵向纠正信号;同时,1#套准探头检测烫金版转化的方波与3#套准探头检测电化铝膜烫掉图案转化的方波汇集到2# 套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与电化铝膜未烫掉部位的套准成功,若两个方波图形错位,则2#套准控制器向同步控制器发出实时纵向纠正信号 ;

三、调整套准步骤

同步控制器收到1# 套准控制器发来的纠正信号后,控制烫金版伺服电机进行调整,完成接装纸与烫金版的同步和套准动作;同理,同步控制器收到2#套准控制器发来的纠正信号后,控制膜牵引伺服电机进行调整,完成电化铝膜同步和套准的动作。

2.根据权利要求1 所述的一种烫金过程中的无光标自动追踪套准方法,其特征在于,还包括手动微调步骤:烫金辊每旋转一周,1# 套准探头会输出一个方波,3# 套准探头每读到一个与背景有景深区别的图案也会输出一个方波,触发3#套准探头的方波即通过2#套准控制器经过计算转换为这个图案与烫金辊触发方波时之间的实际距离并被显示到2#套准控制器上,而这个距离与实际套准需要的位置会存在一定偏差,这时通过手动调节2#套准控制器的纵向调节按键,实际位置改变,2#套准控制器上的显示距离也会改变,得到一个新值,手动调节到要求的位置,然后将显示距离的值写入2#套准控制器,转化为自动,进入自动套准状态。

一种烫金过程中无光标自动追踪套准方法

技术领域

[0001] 本发明属于电化铝烫金技术领域,具体涉及一种烫金套准方法。

背景技术

[0002] 烫金是利用热压转移的原理,将电化铝中的铝层转印到承印物表面以形成特殊的金属效果,烫金具有图案清晰、美观,色彩鲜艳夺目,耐磨、耐候等优点。在包装生产行业应用较广,在一些特殊印刷品制备领域,特别香烟生产行业,烫金工艺的应用比例更高,由于应用范围广,对于烫金原料电化铝的需求很大,电化铝的价格较高,如果采用以往粗放的利用方式,无法实现电化铝膜的多次利用,造成原料的浪费,增加生产成本,而要实现电化铝的多次利用,可在一次烫印后将电化铝未烫过的部分进行二次、三次甚至多次烫印,直至电化铝膜无足够的未烫部分,最大程度提高电化铝的有效利用率,而要实现上述过程,必须对电化铝膜上已烫和未烫部分的定位套准要求非常精确,才能确定多次烫印时,烫印位置控制在电化铝膜的未烫部分,提高电化铝膜上可烫印位置的分布密度而又保证每一次的烫印质量。

[0003] 现有技术中,套准的方法通常采用光标检测,基本原理是系统利用高景深高清晰的摄像头对印在实际印刷内容旁边的、具有一定形状的套印标记进行数字照相。根据照片,系统能准确地计算出每个套印标记的实际位置。如果实际位置与系统内部的参考套印标记相比较有偏差的话,就会产生一个校正信号(控制信号),对印刷机的印版滚筒进行轴向与径向的调整,使其与参考值一致,达到自动套准的目的。采用的光标大致有以下几类:

[0004] 线型光标,该标记仅能用于纵向自动套准,套准时,如出现纵向误差,扫描头扫描光标,信息反馈至电机,通过套准调节辊的移动实现套准;楔形光标,该标记不仅可用于纵向套准,亦能用于横向套准,该标记纵向套准原理与线型光标类似,横向套准时,扫描头对准楔形标记中心线,当出现横向误差时,扫描头所对将不再是中心线,反馈信号至电机,横向移动版辊以套准标记;三角形套光标,该标记原理、用法与楔形光标类似。

[0005] 例如“印刷机的套准调整装置和印刷机的套准调整方法201010571191.9”,套准调整装置拍摄印刷部印刷好的套准标记(1),并利用拍摄到的所述套准标记(1)的位置,与所述印刷部印刷后的图案的位置对准,在拍摄所述套准标记(1)的同时,拍摄所述印刷部的印刷用纸端部;套准调整装置利用拍摄到的所述套准标记(1)的位置和拍摄到的所述印刷用纸端部的位置,调整在所述印刷部印刷的图案的位置。

[0006] 又如“一种节约用材的卷烟商标印制方法200810031428.7”,包括印刷、烫全息和模切三个工序,这三个工序是:①卷到卷印刷,即无版缝印刷,并在纸上印有套准标记,②卷筒纸圆压圆烫全息,自动化烫金,即烫全息设备,具有带定位套准装置,③卷筒纸模切机圆压圆模切,具有套准和带压凹凸装置;在每个印版周期长方向上都有马克线,并有多套套准修正装置。

[0007] 专利申请号为01102968.4的发明专利申请公开说明书“对轮转印刷机的印刷内容进行自动套准调节的方法和实施该方法的设备”,该专利所述的调整方法,需要分别对印刷机组成的一系列印刷机组的压紧滚筒、扫描头反复进行调整及定位作业,在此基础上进行被称为“规矩线对滚筒”测定套准误差,再借助补偿辊或印版滚筒、以恒定卷筒纸张紧力对套准误差进行校正,继而再以称为“规矩线对规矩线”的模式测定残余套准误差、借助补偿辊对残余套准误差进行校正,方法非常繁琐,技术要求高,而对应的设备结构复杂,调整难度大。

[0008] 再如专利申请号03133654.X的发明专利,其轮转印刷机前置式套准电控全自动系统的前置式套准方法是:标样采集装置在标准套样进入除第一个版滚筒外的各版滚筒前进行检测,信号通过计算机、横向套准控制电机和纵向套准控制电机,对版滚筒进行前置套准。在开始印刷时,标样采集装置将版滚筒的位置预置于计算机中。在卷筒纸按走纸方向进入轮转印刷机中的第一个版滚筒、并开始印刷第一色的同时、在该卷筒纸边沿同时印出一个套准标样,且该套准标样随卷筒纸的走纸方向、在印刷全过程同步进入以后的版滚筒中。

在套准标样随卷筒纸的走纸方向行进到版滚筒前,标样采集装置将采集到的套准标样的位置信号,经处理后通过连线送至计算机。计算机根据预置入版滚筒的位置信号与套准标样比较,计算出横向和纵向误差值,经连线将横向和纵向套准参数分别送至横向套准控制电机和纵向套准控制电机。横向套准控制电机根据横向套准参数正(反)转,在卷筒纸进入版滚筒前,带动版滚筒按版滚筒横向移动方向移动套准。纵向套准控制电机根据纵向套准参数正(反)转,在卷筒纸进入版滚筒前,带动版滚筒按版滚筒纵向移动方向移动套准。这种方法仅适用于多色组印刷过程,其相当于将第一色组印刷后的光标参数与第二色组的印版参数进行比对,之后进行误差调整,其第一次印刷是普通印刷过程,无需进行套准,且因其依靠光标检测,而光标是在通过第一个印版后才设置的,故也无法在第一个印版前进行套准,其并非真正意义上的前置套准,这种方法对于普通印刷来说应用没有问题,能够实现后续印刷与第一次印刷的位置套准,但对于烫金而言,第一次烫印就必须实现承印物与印版的精确套准,位置偏差就会造成产品报废。

[0009] 上述的套准方法还存在以下不足,首先,上述方法均用于印刷领域,并未应用在烫金过程中,所解决的仅仅是承印物与印刷版二者的印刷图案套准,而烫金过程中的套准必须兼顾烫金版与承印物、电化铝膜与烫金版、承印物与电化铝膜相互之间的套准;其次上述现有技术的实现必须在电化铝侧面纵向预留20-25mm的区域用于设置光标,会造成原材料的浪费,且需要增加设置光标的工序,增加了生产成本,并且采用检测预设固定光标来套准的这种方法而言,每次套准均需检测特定的固定光标,而对于宽幅烫印来说,同一卷电化铝膜往往需要重复使用多次,最大程度提高其利用率,不可能预先设置多组固定光标,因为一来大大增加成本,二来多组光标重叠,电化铝膜根本无法使用;其次,这些套准方法均采用印后检测的方法,即烫印后,检测产品上的光标,从而判断误差是否在范围内,如果不合格,将信息反馈给电机进行调整,而出现误差过大的这一段产品只能报废,造成原材料的浪费,增加了生产成本,且套准精度不高。

发明内容

[0010] 为解决背景技术中存在的问题,本发明的目的在于提供一种多色宽幅烫金过程中的无光标自动追踪套准方法,该方法改变以往的烫金采用的光标套准,不需要在电化铝膜上预先设置光标,节省了原材料,同时将现有技术的烫后检测改为烫前检测,并且将承印物、电化铝膜在同一工位实现套准,集成度高,套准精度也大大提升。

[0011] 为实现上述目的,本发明采用以下技术方案:多色宽幅烫金过程中的无光标自动追踪套准方法,其特征在于,包括以下步骤:

[0012] 一、检测转化步骤

[0013] 通过设置 1# 套准探头实时检测烫金版,将烫金版上每两个固定烫金图案的间距转化为一个方波,分别输出至1# 套准控制器和2# 套准控制器,方波烫金版周向设有n个烫金图案,则输出n个方波,方波的宽度表示烫金图案间距的纵向尺寸,高度表示烫金图案间距的横向尺寸,并以此为套准对比的基础信号,烫金版每转动一周,输出的方波信号进行一次校准;同时,分别在进烫金版之前的水松纸以及电化铝膜上设置2#套准探头和3#套准探头,分别用以检测追踪水松纸的印刷图案间隔和电化铝膜被烫掉图案的位置,其中,追踪水松纸的2#套准探头每检测到一个印刷图案间隔就发出一个方波至1#套准控制器,方波的宽度表示印刷图案间隔的纵向尺寸,高度表示印刷图案的横向尺寸,通过间隔后结束,直至下一个印刷图案间隔再次循环;追踪电化铝膜的3#套准探头每检测到一个烫掉的图案,即与背景有景深区别的图案就进行透光延时,同时发出方波至2#套准控制器,方波的宽度表示烫掉的图案的纵向尺寸,高度表示烫掉的图案的横向尺寸,待通过烫掉图案,不能透光后,方波结束,直至通过下一个烫掉图案再次循环。

[0014] 二、信号对比步骤

[0015] 1#套准探头检测烫金版转化的方波与2#套准探头检测到水松纸印刷图案间隔转化的方波汇集到1#套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与水松纸的印刷图案套准成功,若两个方波图形错位,则由1#套准控制器向同步控制器发出实时纵向纠正信号;同时,1#套准探头检测烫金版转化的方波与3#套准探头检测电化铝膜烫掉图案转化的方波汇集到2#套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与电化铝膜未烫掉部位的套准成功,若两个方波图形错位,则由2#套准控制器向同步控制器发出实时纵向纠正信号。

[0016] 三、调整套准步骤

[0017] 同步控制器收到1#套准控制器发来的纠正信号后,控制烫金版伺服电机进行调整,完成水松纸与烫金版的同步和套准动作;同理,同步控制器收到2#套准控制器发来的纠正信号后,控制膜牵引伺服电机进行调整,完成电化铝膜同步和套准的动作。

[0018] 所述多色宽幅烫金过程中的无光标自动追踪套准方法还包括手动微调步骤:烫金辊每旋转一周,1#套准探头会输出一个方波,3#套准探头每读到一个与背景有景深区别的图案也会输出一个方波,触发3#套准探头的方波即通过2#套准控制器经过计算转换为这个图案与烫金辊触发方波时之间的实际距离并被显示到2#套准控制器上,而这个距离与实际套准需要的位置会存在一定偏差,这时通过手动调节2#套准控制器的纵向调节按键,实际位置改变,2#套准控制器上的显示距离也会改变,得到一个新值,手动调节到要求的位置,然后将显示距离的值写入2#套准控制器,转化为自动,进入自动套准状态。

[0019] 同一卷电化铝膜在进行首次烫金时,3#套准探头不工作,只需通过1#套准探头实时检测烫金版,将烫金版上每两个固定烫金图案的间距转化为一个方波输出至1#套准控制器, 2#套准探头检测追踪水松纸的印刷图案间隔,发出一个方波至1#套准控制器,进行信号对比,两个方波波形重合,则烫金版的烫印图案与水松纸的印刷图案套准成功;第二次烫金时,电化铝膜的收放卷机构均轴向移动,移动的距离以烫印的图案宽度为参考,三个套准探头均参与检测,按照上述三个步骤进行追踪套准,至烫印完成;之后依次重复,直至整幅电化铝未烫掉的位置不足于再设置烫印图案。

[0020] 本发明与传统的烫金套准工艺相比具有以下优点:该方法改变以往的烫金采用的光标套准,不需要在电化铝膜上预先设置光标,节省了原材料,同时将现有技术的烫后检测改为烫前检测,并且将承印物、电化铝膜在同一工位实现套准,集成度高,套准精度也大大提升,纵向烫金套准精度:±0.20 mm(90%),第一台实际为±0.15 mm(90%),纵向二次膜套烫精度:±0.5 mm(90%),横向纠偏精度:±0.15 mm。

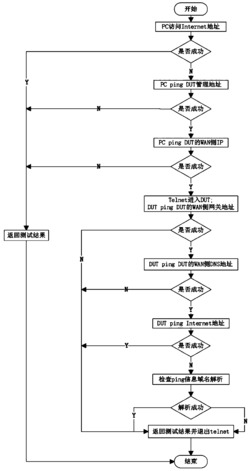

[0021] 附图说明图1是本发明所述套准方法的示意图。

具体实施方式

[0022] 结合说明书附图及其说明,对本发明进行进一步说明。

[0023] 如图所示,本发明所述的烫金过程中无光标自动追踪套准方法按照以下步骤进行:

[0024] 首先,通过设置 1# 套准探头实时检测烫金版,将烫金版上每两个固定烫金图案的间距转化为一个方波,分别输出至1# 套准控制器和2# 套准控制器,方波方波的宽度表示烫金图案间距的纵向尺寸,高度表示烫金图案间距的横向尺寸,并以此为套准对比的基础信号,烫金版每转动一周,输出的方波信号进行一次校准;同时,分别在进烫金版之前的水松纸以及电化铝膜上设置2#套准探头和3#套准探头,分别用以检测追踪水松纸的印刷图案间隔和电化铝膜被烫掉图案的位置,其中,追踪水松纸的2#套准探头每检测到一个印刷图案间隔就发出一个方波至1#套准控制器,方波的宽度表示印刷图案间隔的纵向尺寸,高度表示印刷图案的横向尺寸,通过间隔后结束,直至下一个印刷图案间隔再次循环;追踪电化铝膜的3#套准探头每检测到一个烫掉的图案就进行透光延时,同时发出方波至2#套准控制器,方波的宽度表示烫掉的图案的纵向尺寸,高度表示烫掉的图案的横向尺寸,待通过烫掉图案,不能透光后,方波结束,直至通过下一个烫掉图案再次循环。

[0025] 其次,1#套准探头检测烫金版转化的方波与2#套准探头检测到水松纸印刷图案间隔转化的方波汇集到1#套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与水松纸的印刷图案套准成功,若两个方波图形错位,则由1#套准控制器向同步控制器发出实时纵向纠正信号;同时,1#套准探头检测烫金版转化的方波与3#套准探头检测电化铝膜烫掉图案转化的方波汇集到2#套准控制器进行信号对比,两个方波波形重合,则烫金版的烫印图案与电化铝膜未烫掉部位的套准成功,若两个方波图形错位,则由2#套准控制器向同步控制器发出实时纵向纠正信号。

[0026] 最后,同步控制器收到1#套准控制器发来的纠正信号后,控制烫金版伺服电机进行调整,完成水松纸与烫金版的同步和套准动作;同理,同步控制器收到2#套准控制器发来的纠正信号后,控制膜牵引伺服电机进行调整,完成电化铝膜同步和套准的动作。同一卷电化铝膜在进行首次烫金时,3#套准探头不工作,只需通过1#套准探头实时检测烫金版,将烫金版上每两个固定烫金图案的间距转化为一个方波输出至1#套准控制器, 2#套准探头检测追踪水松纸的印刷图案间隔,发出一个方波至1#套准控制器,进行信号对比,两个方波波形重合,则烫金版的烫印图案与水松纸的印刷图案套准成功;第二次烫金时,电化铝膜的收放卷机构均轴向移动,移动的距离以烫印的图案宽度为参考,三个套准探头均参与检测,按照上述三个步骤进行追踪套准,至烫印完成;之后依次重复,直至整幅电化铝未烫掉的位置不足于再设置烫印图案。

[0027] 当3#套准探头检测到的与背景有景深区别的图案与烫金辊触发方波时之间的实际距离和实际套准需要的位置会存在偏差时,通过手动调节2#套准控制器的纵向调节按键,实际位置改变,2#套准控制器上的显示距离也会改变,得到一个新值,手动调节到要求的位置,然后将显示距离的值写入2#套准控制器,转化为自动,进入自动套准状态。

法律信息

- 2015-04-08

- 2013-10-09

实质审查的生效

IPC(主分类): B41F 13/12

专利申请号: 201310230243.X

申请日: 2013.06.11

- 2013-09-04

引用专利(该专利引用了哪些专利)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有引用任何外部专利数据! |

被引用专利(该专利被哪些专利引用)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有被任何外部专利所引用! |