著录项信息

| 专利名称 | 在热态下的板轧制中的轧制负荷预测的学习方法 |

| 申请号 | CN200980000377.4 | 申请日期 | 2009-03-12 |

| 法律状态 | 暂无 | 申报国家 | 中国 |

| 公开/公告日 | 2010-03-24 | 公开/公告号 | CN101678417 |

| 优先权 | 暂无 | 优先权号 | 暂无 |

| 主分类号 | B21B37/00 | IPC分类号 | B21B37/00查看分类表>

|

| 申请人 | 新日本制铁株式会社 | 申请人地址 | 日本***

变更

专利地址、主体等相关变化,请及时变更,防止失效 |

| 权利人 | 日本制铁株式会社 | 当前权利人 | 日本制铁株式会社 |

| 发明人 | 比护刚志;沟口洋祐;五十岚一嗣;福冈靖 |

| 代理机构 | 北京市中咨律师事务所 | 代理人 | 段承恩;田欣 |

摘要

在热态的板轧制中的轧制负荷预测的学习方法中,以往基于设想的误差因素修正轧制负荷的预测误差,但在复杂的轧制情况下,影响因子多,难以合理地抽取和推定。因此,本发明的轧制负荷预测的学习方法为如下方法:在热态的板轧制中,对于该被轧制材料,参照已经实施了的轧制道次中的轧制负荷的预测误差来修正此后实施的轧制道次中的轧制负荷的预测值时,通过使与该实际道次中的轧制负荷的预测误差相乘的增益相应于被轧制材料的板厚而变化,来设定轧制负荷预测的学习系数,使预测精度提高。

1.一种在热态下的板轧制中的轧制负荷预测的学习方法,参照被轧制材料的实际道次中的轧制负荷的预测误差,修正该被轧制材料的此后实施的轧制道次即预测道次中的轧制负荷的预测值,该学习方法的特征在于,关于轧制负荷预测的学习系数的设定,将该实际道次中的轧制负荷的实际值与该实际道次中的轧制负荷的预测值的比率定义为预测误差,将与用于求取所述轧制负荷预测的学习系数的所述预测误差相乘的增益,根据实际道次或预测道次中的该被轧制材料的板厚的大小设定为预先设定的规定值,该增益的规定值在0~

1的范围内,且所参照的实际道次中的被轧制材料的板厚越厚则与该实际道次中的轧制负荷的预测误差相乘的增益越大,预测道次中的该被轧制材料的板厚越薄则与实际道次中的轧制负荷的预测误差相乘的增益越小。

2.根据权利要求1所述的在热态下的板轧制中的轧制负荷预测的学习方法,其特征在于,作为使与所述实际道次中的轧制负荷的预测误差相乘的增益变化的基准的上述板厚,是入侧板厚、出侧板厚和平均板厚中的任一个或者由它们中两个以上的组合得到的值。

3.根据权利要求1所述的在热态下的板轧制中的轧制负荷预测的学习方法,其特征在于,上述轧制负荷为轧制载荷。

4.根据权利要求1所述的在热态下的板轧制中的轧制负荷预测的学习方法,其特征在于,上述轧制负荷为轧制扭矩。

在热态下的板轧制中的轧制负荷预测的学习方法

技术领域

[0001] 本发明涉及在热态下的板轧制中的轧制负荷预测的学习方法。 背景技术

[0002] 在将被轧制材料轧制到所希望的板厚的情况下,一般利用多数的轧制道次使被轧制材料的板厚逐渐接近于所希望的板厚。此时,可给出各道次出侧板厚的目标值,并预测达到该目标值的情况下的各道次的轧制载荷、轧制扭矩(torque)等的轧制负荷。而且,基于这些预测值推定轧钢机延伸、辊挠曲等的轧机的弹性变形量,并设定辊间隙、凸度(crown)控制量以使得对其进行补偿,并且推定动力,并设定轧制速度以使得其满足容许范围来进行轧制变得必要。

[0003] 此时,使用以被轧制材料的成分系、尺寸、温度、轧制条件等为参数的预测式预测轧制负荷,但有时起因于使用的预测式的精度、代入到预测式的各参数的设定值(预测值)与实际值的误差,产生轧制负荷的预测误差。因此,基于已经实施的轧制道次中的轧制负荷的预测误差,修正对于该被轧制材料的以后的轧制道次的轧制负荷的预测值,即进行所谓的道次间学习。

[0004] 作为最一般的道次间的学习方法有:基于前道次(实际道次)中的轧制负荷的预测误差率(式(1)),设定该被轧制材料的此后实施的轧制道次(预测道次)的轧制载荷预F

测的学习系数C 的方法。

[0005] 例如,作为轧制负荷,若考虑轧制载荷,则将比率CP(以下称为“预测误差率”)作P

为实际道次中的轧制载荷的预测误差的指标考虑,该比率C 为对该被轧制材料的实际道次exp cal

中的轧制载荷实际值P 与由对该实际道 次的轧制载荷模型得到的轧制载荷的预测值P的比率。

[0006]

[0007] 可是,一般地,实际道次中的轧制负荷的预测误差的倾向,即使是同一被轧制材料,也不一定在各道次中一定。例如,由式(1)求出的实际道次中的轧制负荷预测的误差指标CP乘以增益(gain)α,将轧制负荷的预测误差的倾向平滑化,设定在预测道次中的轧制载荷预测的学习系数CF。

[0008] 此时,若使增益α过大,则存在预测误差容易发散的倾向,另一方面,若使该增益α过小,则存在轧制负荷的预测误差难以收敛的倾向,为了在本技术中稳定地提高轧制负荷的预测精度,设定适当的增益α是不可缺少的。

[0009] 因此,例如日本特开昭50-108150号公报公开了如下技术:在设定预测道次中的轧制载荷预测的学习系数CF时,在实际道次中的轧制负荷的预测误差接近于过去实际的平均值的情况下,将与实际道次中的轧制负荷的预测误差相乘的增益α设定得大,在不是上述的情况的情况下将该增益α设定得小,由此,使轧制负荷的预测精度提高。 [0010] 但是,一般地讲,实际道次中的轧制负荷的预测误差分布在宽的范围,因此在如下方法中稳定地提高轧制负荷的预测精度是困难的,所述方法为:根据实际道次中的轧制负荷的预测误差偏离过去实际的平均值的偏差,调整与实际道次中的轧制负荷预测的误差相F

乘的增益α,设定预测道次中的轧制载荷预测的学习系数C。

[0011] 在日本特开2000-126809号公报中公开了如下技术:用摩擦系数的预测误差与变形抗力的预测误差的叠加之和表现轧制负荷的预测误差,在各道次中修正各加权因子,由此提高轧制负荷的预测精度。

[0012] 在日本特开平1-133606号公报中公开了如下技术:由表示轧制负荷预测式的各参数对轧制负荷的影响度的加权因子决定轧制负荷预测的学习系数,由此提高轧制负荷的预测精度。

[0013] 在日本特开平10-263640号公报中公开了如下技术:将轧制负荷预测的学习系数分离成修正被轧制材料固有的误差的成分和修正由轧机的随时间的变化引起的误差的成分,由此提高轧制负荷的预测精度。

[0014] 这样,对于基于设想的误差因素修正轧制负荷的预测误差的技术而言,若设想的误差因素与实际情况一致,则认为在原理上能够提高轧制负荷的预测精度。 [0015] 但是,轧制负荷的误差因素有:被轧制材料和轧辊的表面状态、被轧制材料的温度和变形特性、轧制条件的设定精度等各种因素,合理地抽出和推定这些多个影响因子的误差是非常困难的。

[0016] 即,以往没有找到在板轧制中通过对于被轧制材料基于实际道次中的轧制负荷的预测误差修正以后的道次中的轧制负荷的预测值,从而可稳定地提高轧制负荷的预测精度的学习方法。

发明内容

[0017] 如上所述,以往没有找到在板轧制中通过对于被轧制材料基于实际道次中的轧制负荷的预测误差修正该被轧制材料的以后的轧制道次中的轧制负荷的预测值,从而可稳定地提高轧制负荷的预测精度的轧制负荷预测的学习方法,需求该学习方法。 [0018] 本发明的目的是:鉴于上述课题,提供一种轧制负荷预测的学习方法,其中,在热态下的板轧制中,通过基于被轧制材料的实际道次中的轧制负荷的预测误差修正以后的道次中的该被轧制材料的轧制负荷的预测值,从而可稳定地提高轧制负荷的预测精度。 [0019] 为了达到上述目的,本发明者们对轧制负荷的实际值与其实际计算值以及预测误差的关系进行了数量较多的研究。

[0020] 另外,在此,所谓轧制负荷是指轧制载荷、轧制扭矩、轧制动力等。另外,所谓轧制负荷的实际计算值是:将在实际道次中的轧制条件的实际值代入轧制载荷的预测式而得到的轧制载荷乘以对该道次的轧制负荷预测的学习系数而得到的值。

[0021] 研究的结果发现:在热态下的板轧制中,是否即使重复轧制道次,轧制负荷的实际值与其实际计算值的误差也难以变化大大地受到被轧制材料的板厚大小的影响。 [0022] 因此,经进一步研究判明:在轧制负荷预测中,通过使与实际道次中的轧制负荷的预测误差相乘的增益相应于被轧制材料的板厚而变化,可稳定地提高轧制负荷的预测精度,从而完成了本发明。

[0023] 而且发现:被轧制材料的板厚越薄,则轧制负荷的实际值与其实际计算值的误差越容易伴随着重复轧制道次而变化,因此判明:在提高轧制负荷的预测精度上,优选被轧制材料的板厚越薄则越减小对于实际道次中的轧制负荷的预测误差的增益。 [0024] 推测这是由于在热态下的板轧制中,在板厚厚的情况下,被轧制材料的温度难以变化,因此即使重复轧制道次,被轧制材料的温度推定误差也不怎么变化所致的。因此认为,由于对被轧制材料的轧制负荷的预测精度造成较大影响的被轧制材料的温度的推定精度的变化小,所以即使重复轧制道次,轧制负荷的实际值与其实际计算值的误差也难以变化。

[0025] 另一方面,在板厚度薄的情况下,认为由于被轧制材料的温度随着重复轧制道次而大大地变化,所以轧制负荷的实际值与其实际计算值的误差容易随着重复轧制道次而变化。

[0026] 即发现:参照的实际道次中的该被轧制材料的板厚越厚,则轧制负荷的实际值与其实际计算值的误差越难以伴随着重复轧制道次而变化,因此判明:在提高轧制负荷的预测精度上,优选参照的实际道次中的该被轧制材料的板厚越厚,则越增大与该实际道次中的轧制负荷的预测误差相乘的增益。

[0027] 另外发现:作为对象的预测道次中的该被轧制材料的板厚越薄,则实际道次中的轧制负荷的预测误差对该预测道次中的轧制负荷的预测误差造成的影响越小,因此判明:

在提高轧制负荷的预测精度上,优选作为对象的预测道次中的该被轧制材料的板厚越薄,则越减小与实际道次中的轧制负荷的预测误差相乘的增益。

[0028] 而且发现:只要根据入侧(进入侧)板厚、出侧(出来侧)板厚、平均板厚的任一个或它们中两个以上的组合设定作为使与实际道次中的轧制负荷的预测误差相乘的增益变化的基准的上述板厚即可。

[0029] 本发明是基于上述见解完成的,其要旨如下。

[0030] (I)提供一种在热态下的板轧制中的轧制负荷预测的学习方法,该学习方法是参照被轧制材料的实际道次中的轧制负荷的预测误差,修正该被轧制材料的此后实施的轧制道次中的轧制负荷的预测值的方法,其特征在于,关于轧制负荷预测的学习系数的设定,使与该实际道次中的轧制负荷的预测误差相乘的增益向该增益随着该被轧制材料的板厚越薄而越小的方向变化。

[0031] (II)在上述(I)所述的轧制负荷预测的学习方法中,也可以使与该实际道次中的轧制负荷的预测误差相乘的增益相应于实际道次中的被轧制材料的板厚而变化。 [0032] (III)在上述(I)所述的轧制负荷预测的学习方法中,也可以使与该实际道次中的轧制负荷的预测误差相乘的增益相应于作为对象的预测道次中的被轧制材料的板厚而变化。

[0033] (IV)在上述(I)所述的轧制负荷预测的学习方法中,也可以使与该实际道次中的轧制负荷的预测误差相乘的增益相应于最终道次中的被轧制材料的板厚而变化。 [0034] (V)在上述(I)~(III)的任一项所述的轧制负荷预测的学习方法中,作为使与该实际道次中的轧制负荷的预测误差相乘的增益变化的基准的上述板厚为入侧板厚、出侧板厚和平均板厚中的任一个或者由它们中两个以上的组合得到的值,可以相对于其来变化。 [0035] (VI)在上述(I)~(III)的任一项所述的轧制负荷预测的学习方法中,可以使用轧制载荷来作为预测对象的轧制负荷。

[0036] (VII)在上述(I)~(III)的任一项所述的轧制负荷预测的学习方法中,可以使用轧制扭矩来作为预测对象的轧制负荷。

[0037] 接着,对本发明所带来的效果进行说明。

[0038] 根据上述(I)的发明,与以往相比,能够实现可更加稳定地提高在热态下的板轧制中的轧制负荷的预测精度的轧制负荷预测的学习。

[0039] 另外,根据上述(II)~(V)的发明,能够实现可进一步稳定地提高轧制负荷的预测精度的轧制负荷预测的学习。

[0040] 而且,根据上述(VI)的发明,可稳定地提高轧制载荷的预测精度,因此可高精度地推定轧钢机延伸、辊挠曲等的轧机的弹性变形量,并可设定辊间隙、凸度控制量以使得对其进行补偿,由此可提高被轧制材料的板厚精度、凸度精度、平坦度。 [0041] 另外,根据上述(VII)的发明,可稳定地提高轧制扭矩的预测精度,因此可高精度地推定动力,可设定轧制速度以使得其满足容许范围,由此能够提高生产率。 [0042] 如以上所述,根据本发明,在热态下的板轧制中,与以往相比,可以更加稳定地提高轧制负荷的预测精度。另外,由此可使被轧制材料的板厚、凸度、平坦度更加接近于希望值,因此还可得到抑制轧制的成品率损失、并且提高生产率的效果。

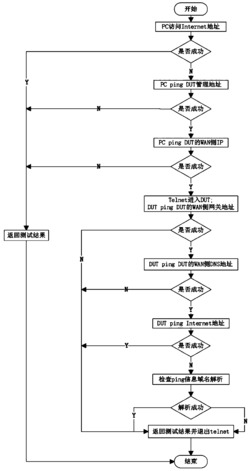

[0043] 图1是表示本发明的实施例1、2中所使用的轧制生产线的图。

[0044] 图2是表示本发明的实施例1中所使用的预测道次出侧板厚h和增益α的关系的图。

[0045] 附图说明

[0046] 图3(a)是表示在本发明的实施例1中预测作为轧制负荷的轧制载荷时的预测精度的图。

[0047] 图3(b)是表示在本发明的实施例1中预测作为轧制负荷的轧制扭矩时的预测精度的图。

[0048] 图4是表示在本发明的实施例2中所使用的实际道次出侧板厚h和增益α的关系的图。

[0049] 图5是表示本发明的实施例2中的轧制载荷的预测精度的图。

[0050] 图6是表示本发明的实施例2中的板厚精度的图。

[0051] 图7是表示本发明的实施例2中的生产率的图。

[0052] 图8是表示本发明的实施例3中所使用的轧制生产线的图。

[0053] 图9是表示本发明的实施例3中所使用的第5机座(机架)出侧板厚h和增益α的关系的图

具体实施方式

[0054] 使用一个例子对用于实施本发明的方式进行说明。

[0055] 本技术是对于以轧制载荷、轧制扭矩为首的任何轧制负荷指标的预测都能够应用的技术。在此,关于本发明的优选实施方式,作为轧制负荷预测的学习方法的一个实施方式,以轧制载荷为例进行说明。

[0056] (步骤1):对于任意的被轧制材料,作为实际道次中的轧制载荷的预测误差的指标,基于式(1)求出该实际道次中的轧制载荷的实际值和该实际道次中的轧制载荷的实际P

计算值的误差率C。

[0057] 在此,如前所述,所谓轧制载荷的实际计算值是将该道次的轧制条件的实际值代入轧制载荷的预测公式中而得到的轧制载荷乘以针对该道次的轧制负荷预测的学习系数而得到的值。

[0058] (步骤2):关于该被轧制材料,使用轧制载荷数学模型计算此后进行的预测道次cal

中的轧制载荷P 。

[0059] (步骤3):关于该被轧制材料,求出与在上述步骤2中预测了轧制载荷的轧制道次的出侧的该被轧制材料的板厚相应的增益α。此时,优选进行设定以使得该被轧制材料的预测道次出侧的板厚越厚则增益α越大。另外,也可参照作为该被轧制材料的板厚的、预测道次中的入侧板厚、或该实际道次中的入侧板厚或出侧板厚、或最终道次出侧板厚等而使增益α变化。

[0060] (步骤4):由在上述步骤3中计算出的增益α和在上述步骤1中求出的该实际道P F

次中的轧制负荷的预测误差率C,使用式(2)计算该预测道次中的轧制载荷的学习系数C。

F

在此,C’是上述步骤1中的该实际道次中的轧制载荷的学习系数。

[0061] CF=α·CP+(1-α)·CF′ (2)

[0062] (步骤5):使用在上述步骤2中预测出的轧制载荷的预测值Pcal和在上述步骤4F

中计算出的轧制载荷的学习系数C,用式(3)计算该预测道次中的轧制载荷的预测设定值set

P 。

[0063] Pset=CF·Pcal (3)

[0064] (步骤6):基于在上述步骤5中计算出的轧制载荷的预测设定值Pset设定该轧制道次的轧制条件,实施轧制。

[0065] 以上示出了本发明的一实施方式中的轧制负荷的学习的过程,在本实施方式中,相应于被轧制材料的板厚的大小来调整与轧制负荷预测中的实际道次中的轧制负荷的预测精度相乘的增益,因此与以往相比,能够更加稳定地提高轧制负荷的预测精度。并且,由此可使被轧制材料的板厚、凸度、平坦度更加接近于希望值,因此还能得到抑制轧制的成品率损失、并且提高生产率的效果。

[0066] (实施例1)

[0067] 以下基于附图对本发明的一个实施例进行说明。另外,在以下的实施例中所使用的数值、函数等,只不过是用于说明本发明的一例,本发明并不被以下的实施例限定。另外,在本说明书和附图中,对于具有实质上相同的功能构成的构成要素,通过附带相同的标号而省略重复说明。

[0068] 考虑将本发明应用于图1所示的利用轧机1进行的可逆式多道次轧制中的轧制载荷预测以及轧制扭矩预测的道次间学习的实施例。在轧机1中, 对于被轧制材料2的轧制已经实施了(i-1)道次的轧制,此后将要实施第i道次的轧制。此时,将第(i-1)道次中的exp exp

轧制载荷P i-1和轧制扭矩G i-1、被轧制材料2的入侧板厚Hi-1、出侧板厚hi-1和轧制温度Ti-1存储在运算装置3。另外,在运算装置3中也存储有轧机1的工作辊半径R、被轧制材料

2的成分信息和板宽w。

[0069] 以下示出了参照在第(i-1)道次中的轧制载荷和轧制扭矩的预测误差率修正在第i道次中的轧制载荷和轧制扭矩的预测值的情况。

[0070] 在运算装置3中,首先计算被轧制材料2的作为实际道次的第(i-1)道次中的变形抗力ki-1。一般地,第(i-1)道次中的变形抗力ki-1由至少以被轧制材料的成分信息和轧制温度Ti-1为自变量的函数给出。

[0071] 接着,使用运算装置3计算在第(i-1)道次中的扁平辊半径R’i-1。在本实施例中使用了式(4)。

[0072]

[0073] 在此,CH为希契科克(Hitchcock)系数。另外,H、h分别为该道次中的入侧板厚和出侧板厚,P为该道次中的轧制载荷,在此,分别代入第(i-1)道次中的入侧板厚Hi-1、出侧exp

板厚hi-1、实际轧制载荷P i-1。

[0074] 进而,使用运算装置3,采用式(5)和(5)’计算第(i-1)道次中的轧制载荷的实际cal cal

计算值P i-1和轧制扭矩的实际计算值G i-1。

[0075]

[0076]

[0077] 在此,Q是该道次中的压下力函数,入是扭矩臂系数。而且,由第(i-1)道次中的轧制载荷的实测值Pexpi-1和第(i-1)道次中的轧制载荷的实际计 算值Pcali-1,基于式(1)求出实际道次(第(i-1)道次)中的轧制载荷的误差率CP(P)。同样地,由第(i-1)道次中的轧制扭矩的实测值Gexpi-1和第(i-1)道次中的轧制扭矩的实际计算值Gcali-1,基于式(1)求出实际道次(第(i-1)道次)中的轧制扭矩的误差率CP(G)。

[0078] 接着,由针对被轧制材料2的作为预测道次的第i道次的轧制条件,计算该预测道次中的轧制载荷和轧制扭矩的预测值。这可通过将第i道次的入侧板厚Hi、出侧板厚hi、轧制温度Ti等代入式(4)~(5)’来求出。

[0079] 而且,参照式(6),关于轧制负荷预测的学习系数的设定,求出与实际道次中的轧制载荷和轧制扭矩的预测误差率相乘的增益α。在本实施例中,如式(6)所示那样相应于预测道次(第i道次)的出侧板厚h使增益α变化。

[0080]

[0081] 在此,预测道次出侧板厚h的单位为mm。另外,图2中也示出了基于式(6)的预测道次出侧板厚h与增益α的关系。

[0082] 最后,使用由式(6)确定的增益α,使用式(2)计算预测道次中的轧制载荷的学习系数CF(P)和轧制扭矩的学习系数CF(G),基于这些学习系数和轧制载荷的预测值Pcal和轧制扭矩的预测值Gcal,使用式(3)计算第i道次中的轧制载荷的预测设定值Pset和轧制扭矩的预测设定值Gset。

[0083] 在计算轧制扭矩的预测设定值Gset时,在使用式(3)的情况下,可以通过代入轧制扭矩的预测值Gcal来代替轧制载荷的预测值Pcal、并代入轧制扭矩的学习系数CF(G)来代替F

轧制载荷的学习系数C(P)从而求得。

[0084] 通过基于用式(3)求出的轧制载荷的预测设定值Pset和轧制扭矩的预测设定值set

G 设定辊间隙、凸度控制量、轧制速度,来实施被轧制材料2的第i道次轧制。 [0085] 在这样地基于已经实施的轧制道次(实际道次)中的轧制载荷及轧制扭矩的实际值和实际计算值,预测此后实施的轧制道次(预测道次)中的轧制载荷和轧制扭矩时,相应于该预测道次出侧的被轧制材料2的板厚而使与轧制载荷预测以及轧制扭矩预测的实际道次中的轧制载荷预测误差率以及轧制扭矩预测误差率相乘的增益变化。 [0086] 作为比较例,将上述增益与该预测道次出侧的被轧制材料2的板厚无关地设为恒定(α=0.5),比较各自的轧制载荷和轧制扭矩的预测误差。另外,分别针对各100根的轧制材料进行应用,从而进行比较。

[0087] 图3(a)和图3(b)示出其结果。在比较例中,轧制载荷预测误差的标准偏差σ=

8.6%,轧制扭矩的预测误差的标准偏差σ=12.1%,与此相对,在本实施例中,轧制载荷的预测误差的标准偏差σ=4.2%,轧制扭矩的预测误差的标准偏差σ=7.7%,相对于比较例可大幅度降低。由此来看,在本实施例中轧制载荷和轧制扭矩的预测精度提高了,因此能够高精度地设定各轧制道次中的辊间隙、凸度控制量、轧制速度,因此可大幅度提高被轧制材料的板厚精度、凸度精度、平坦度。

[0088] 在此,以应预测的指标使用轧制载荷和轧制扭矩的情况为例进行了说明,但是本发明并不限于轧制载荷和轧制扭矩的预测,例如,也可应用于轧制动力等各种轧制负荷指标的预测。即,本发明不限于上述实施例,可以在不脱离其要旨的范围对轧制负荷指标进行各种变更。

[0089] 另外,在本实施例中,以使用紧前轧制道次中的实绩使紧后的轧制道次中的预测精度提高的情况为例进行了说明,但是,例如,在不仅使用紧前轧制道次中的实绩,还使用已经实施了的一个轧制道次或多数的轧制道次中的实绩、和/或不仅紧后的轧制道次中的预测精度,还使以后实施的一个轧制道次或多数的轧制道次中的预测精度提高的情况下也可以应用本发明。

[0090] 而且,在本实施例中,以作为被轧制材料的板厚参照了预测道次出侧的值的情况为例进行了说明,但是在本发明中,作为被轧制材料的板厚,并不限于其在预测道次出侧的值,例如还可使用预测道次入侧的值、实际 道次入侧或出侧的值、最终道次出侧的值、或它们的组合等。

[0091] (实施例2)

[0092] 实施例2也是与实施例1同样地将本发明应用于由图1所示的轧机1进行的可逆式多道次轧制中的轧制载荷预测的道次间学习的例子。在本实施例中,如式(7)所示,相应于参照的实际道次出侧板厚h使增益α变化。

[0093]

[0094] 另外,在图4中还示出了基于式(7)的实际道次出侧板厚h和增益α的关系。

另外,每当实施各道次的轧制时,通过更新以后的轧制道次中的轧制载荷预测中的学习系数,也实施了以后的道次中的板厚规程(schedule)、凸度控制量的修正。这样地实施了第

1道次入侧板厚为40.0~200.0mm、最终道次出侧板厚为4.0~150.0mm、板宽为1200~

4800mm、总道次数为4~15的在热态下的板轧制。

[0095] 作为比较例,将上述增益与该实际道次出侧的被轧制材料2的板厚无关地设为恒定(α=0.5),实施了同样的轧制。另外,分别对于各100根的轧制材料进行应用。 [0096] 其结果如图5所示,在比较例中,轧制载荷的预测误差的标准偏差σ=7.0%,与此相对,在本实施例中,轧制载荷的预测误差的标准偏差σ=2.8%,相比于比较例已大幅度降低。

[0097] 另外,在本实施例中,轧制载荷的预测精度提高了,因此能够高精度地设定各轧制道次中的辊间隙、凸度控制量,因此如图6所示,最终道次出侧的被轧制材料的板厚精度(相对于目标值的偏差),相对于比较例的0.149mm,在本实施例中大幅度地提高为

0.077mm。

[0098] 而且,通过提高轧制载荷的预测精度,凸度控制精度提高了,因此可 大幅度提高平坦度,并可大大改善因平坦度不良所引起的通板故障的发生率,因此如图7所示那样,生产率(每小时的轧制量)相对于比较例的182吨/小时,在本实施例中提高为191吨/小时。

[0099] (实施例3)

[0100] 实施例3是将本技术应用于最终机座出侧板厚为1.0~20.0mm范围的串列式热轧工艺的一个例子。

[0101] 考虑将本发明应用于如图8所示那样由4a~4e这5台轧机构成的轧机组4中的串列式轧制中的轧制载荷预测的道次间学习的实施例。在轧机组4中,利用第1机座4a已实施了对被轧制材料2的轧制,此后将要实施第2机座4b~第5机座4e中的轧制。此时,exp

第1机座中的轧制载荷P 1、被轧制材料2的入侧板厚H1、出侧板厚h1和轧制温度T1被存储于运算装置3。另外,在运算装置3中还存储有轧机组4的各机座4a~4e的工作辊半径R、被轧制材料2的成分信息和板宽w。

[0102] 在此,考虑使用第1机座中的轧制载荷的预测误差来修正第2~5机座中的轧制载荷的预测值。

[0103] 在运算装置3中,首先计算被轧制材料2的在第1机座中的变形抗力k1。接着,使用运算装置3计算扁平辊半径R’1。进而使用运算装置3用式(5)计算轧制载荷的实际计cal exp cal

算值P 1。最后,由轧制载荷的实测值P 1和轧制载荷的实际计算值P 1基于式(1)求出P F

轧制载荷的误差率C,并用式(2)计算以后的轧制道次中的轧制载荷预测的学习系数C。 [0104] 接着,由该被轧制材料2的以后实施的对于轧制机座的轧制条件,计算该轧制机座中的轧制载荷的预测值。这如实施例1所示那样通过将各机座的入侧板厚Hi、出侧板厚hi、轧制温度Ti(下标i表示在第i机座中的值。以下相同。)等代入式(4)~(5)来求出。 [0105] 而且,基于各机座的出侧板厚hi,参照式(8)求出与相对于各机座中的轧制载荷预测的实际道次中的轧制载荷的预测误差率相乘的增益α。在本实施例中,相应于基于式(8)的第5机座出侧板厚h使增益α变化。

[0106]

[0107] 在此,第5机座出侧板厚h的单位为mm。另外,在图9中还示出了基于式(8)的第

5机座出侧板厚h与增益α的关系。

[0108] 最后,通过使用由式(8)确定的增益α修正轧制载荷的预测值Pcal,基于式(3)计set set

算轧制载荷的预测设定值P 。通过基于得到的轧制载荷的预测设定值P 设定辊间隙、凸度控制量,实施了被轧制材料2在轧机组4中的第2机座4b~第5机座4e中的轧制。 [0109] 作为比较例,将上述学习增益与第5机座出侧的被轧制材料2的板厚无关地设为恒定(α=0.3)。另外,分别对200根的轧制材料进行应用。

[0110] 其结果,在比较例中,轧制载荷的预测误差的标准偏差σ=3.1%,与此相对,在本实施例中,轧制载荷的预测误差的标准偏差大幅度提高为σ=1.9%。 [0111] 产业上的利用可能性

[0112] 根据本发明,在热态下的板轧制中,与以往相比,可更加稳定地提高轧制负荷的预测精度。另外,由此可使被轧制材料的板厚、凸度、平坦度更加接近于希望值,因此还可得到抑制轧制的成品率损失、并且提高生产率的效果。因此毋庸置疑本发明对钢铁材料的高效生产做出贡献,不用说钢铁业,其效果也波及到广泛使用钢铁制品的汽车产业等。

法律信息

- 2022-02-25

未缴年费专利权终止

IPC(主分类): B21B 37/00

专利号: ZL 200980000377.4

申请日: 2009.03.12

授权公告日: 2013.11.20

- 2019-06-07

专利权人的姓名或者名称、地址的变更

专利权人由新日铁住金株式会社变更为日本制铁株式会社

地址由日本东京都变更为日本东京都

- 2013-11-20

- 2013-07-24

著录事项变更

申请人由新日本制铁株式会社变更为新日铁住金株式会社

地址由日本东京都变更为日本东京都

- 2010-05-05

实质审查的生效

IPC(主分类): B21B 37/00

专利申请号: 200980000377.4

申请日: 2009.03.12

- 2010-03-24

引用专利(该专利引用了哪些专利)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 |

1

| |

2007-05-09

|

2005-10-31

| | |

2

| |

2006-12-27

|

2006-06-21

| | |

3

| |

2006-08-23

|

2005-06-22

| | |

被引用专利(该专利被哪些专利引用)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有被任何外部专利所引用! |