著录项信息

| 专利名称 | 一种PCB电路板缺陷自动检查设备 |

| 申请号 | CN201110075746.5 | 申请日期 | 2011-03-23 |

| 法律状态 | 权利终止 | 申报国家 | 中国 |

| 公开/公告日 | 2011-10-19 | 公开/公告号 | CN102221563A |

| 优先权 | 暂无 | 优先权号 | 暂无 |

| 主分类号 | G01N21/956 | IPC分类号 | G01N21/956查看分类表>

|

| 申请人 | 梅州泰源科技有限公司 | 申请人地址 | 广东省梅县扶大三丰村***

变更

专利地址、主体等相关变化,请及时变更,防止失效 |

| 权利人 | 梅州泰源科技有限公司 | 当前权利人 | 梅州泰源科技有限公司 |

| 发明人 | 肖开文 |

| 代理机构 | 深圳市千纳专利代理有限公司 | 代理人 | 杨建新;王国旭 |

摘要

本发明公开了一种PCB电路板缺陷自动检查设备,包括机架,机架上设有与带有检测和控制程序的计算机相连接且受计算机控制操作的水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置,工作时,进板压紧辊组和出板压紧辊组先后动作送来的PCB电路板由摄像装置逐步拍摄完后,由计算机把拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。本发明结构简单,构思巧妙,自动化程度高,检查效率高,检测精确度高,操作方便,制造成本低,适合普遍推广使用。

1.一种PCB电路板缺陷自动检查设备,包括机架,其特征在于:所述的机架上依次设有水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置,该PCB电路板缺陷自动检查设备还包括带有缺陷分析检查和控制程序的计算机;水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置与计算机相连接并受其控制操作;

所述水平排列送板辊组和水平排列出板辊组各自由多条辊水平排列而成,辊的一端都装有传动装置,水平排列送板辊组辊的传动装置与水平排列出板辊组辊的传动装置均与所设有的传动轴相连,传动轴同时与马达装置相连实现水平排列送板辊组和水平排列出板辊组上的各条辊同时转动与停止;

所述进板压紧辊组包括有上压紧辊、下压紧辊并排成列,上压紧辊由设有的气缸带动上下运动,下压紧辊安装在机架上,下压紧辊一端与动力装置相连,另一端装有同步带轮,同步带轮通过同步带与出板压紧辊组的下压辊相连以实现进板压紧辊组的下压紧辊和出板压紧辊组的下压辊同时联动,通过气缸压下上压紧辊夹紧PCB电路板,实现PCB电路板精准进度控制,上压紧辊、下压紧辊之间的距离略小于PCB电路板厚度;

所述检测光源机构,其由支撑PCB电路板的透光玻璃板及透光玻璃板下面的众多LED灯组成,LED灯面积略大于每排需要拍摄PCB电路板图像的面积;其位置位于进板压紧辊组与出板压紧辊组之间,透光玻璃板上表面与进板下压紧辊和出板下压辊的上表面平齐;

所述摄像装置,其由CCD相机及为其提供精准横向水平位置移动的马达装置组成,其位置位于检测光源正上方;

所述出板压紧辊组包括有上压辊、下压辊并排成列,上压辊由设有的气缸带动上下运动,下压辊安装在机架上,其一端装有同步带轮,同步带轮通过同步带与进板压紧辊组的下压紧辊相连接,通过气缸压下下压辊夹紧PCB电路板,实现PCB电路板精准进度控制,上压辊、下压辊之间的距离略小于PCB电路板厚度;

所述与进板压紧辊组下压紧辊相连的动力装置为步进电机,其通过设有的同步带分别与进板压紧辊组的下压紧辊和出板压紧辊组的下压辊相连接并实现下压紧辊及下压辊同时联动。

一种PCB电路板缺陷自动检查设备

技术领域

[0001] 本发明涉及产品缺陷检查机械制造技术领域,具体来说是一种PCB电路板缺陷全自动检查设备。

背景技术

[0002] 目前, PCB电路板生产过程中产品缺陷检查很大一部分靠人工目视检查,另一部分则由机械检查。在采用机械检查时大部分都是利用线扫描获取的描图像与计算机的正确电路板图像相比对,由计算机自动分析找出电路板缺陷检查方式,检查精度与人工相比有了很大的提高。但需要操作人员将待检查的PCB电路板放到检查台面上,并在查出的缺陷位置上人工做上标记后,人工取出进入下道修复工序。这种机械检查依赖人工操作实现,自动化程度偏低,检查速度慢,操作比较烦琐。况且这种机械利用的是线扫描获取描图像方式,机械运动精度高,生产成本高,结构复杂,维修技术要求也很高,在一般中小型电路板生产企业难于推广使用,因而设计一种结构紧凑,构思巧妙,能够自动进行PCB电路板缺陷检查,并且检查精确度高,制造成本低,维护方便的PCB电路板缺陷全自动检查设备是本发明构思所在。

发明内容

[0003] 本发明的目的在于提供一种结构紧凑,构思巧妙,能够自动进行PCB电路板缺陷检查,并且检查精确度高,制造成本低,维护方便的设备。

[0004] 本发明可以通过以下技术方案来实现:

[0005] 本发明公开了一种PCB电路板缺陷自动检查设备,该PCB电路板缺陷自动检查设备包括机架,所述的机架上依次设有水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置,该PCB电路板缺陷自动检查设备还包括带有缺陷分析检查和控制程序的计算机;

水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置与计算机相连接并受其控制操作;

[0006] 所述水平排列送板辊组和水平排列出板辊组各自由多条辊水平排列,辊的一端都装有传动装置,水平排列送板辊组辊的传动装置与传动轴前半段相连,水平排列出板辊组辊的传动装置与传动轴后半段相连,传动轴同时通过设有传动带与马达装置相连实现水平排列送板辊组和水平排列出板辊组上的各条辊同时转动与停止;

[0007] 所述进板压紧辊组包括有上压紧辊、下压紧辊并排成列,上压紧辊由设有的气缸带动上下运动,下压紧辊安装在机架上,下压紧辊一端与动力装置相连,另一端装有同步带轮,同步带轮通过同步带与出板压紧辊组的下压辊相连以实现进板压紧辊组的下压紧辊和出板压紧辊组的下压辊同时联动,通过气缸压下上压紧辊夹紧PCB电路板实现PCB电路板精准进度控制,上压紧辊、下压紧辊之间的距离略小于PCB电路板厚度;

[0008] 所述检测光源机构,其由支撑PCB电路板的透光玻璃板及透光玻璃板下面的众多LED灯组成,LED灯面积略大于每排需要拍摄PCB电路板图像的面积;其位置位于进板压紧辊组与出板压紧辊组之间,透光玻璃板上表面与进板下压紧辊和出板下压辊的上表面平齐;

[0009] 所述摄像装置,其由CCD相机及为其提供精准横向水平位置移动的马达装置组成,其位置位于检测光源正上方;

[0010] 所述出板压紧辊组包括有上压辊、下压辊并排成列,上压辊由设有的气缸带动上下运动,下压辊安装在机架上,其一端装有同步带轮,同步带轮通过同步带与进板压紧辊组的下压紧辊相连接,通过气缸压下下压辊夹紧PCB电路板实现PCB电路板精准进度控制,上压辊、下压辊之间的距离略小于PCB电路板厚度;

[0011] 所述与进板压紧辊组下压紧辊相连的动力装置为步进电机,其通过设有的同步带分别与进板压紧辊组的下压紧辊和出板压紧辊组的下压辊相连接并实现下压紧辊及下压辊同时联动。

[0012] 所述的PCB电路板缺陷自动检测设备,其检测方法是计算机把分块拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出电路板缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。

[0013] 本发明与现有技术相比有如下优点:

[0014] 本发明采用水平排列送板辊组、进板压紧辊组、位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置与计算机相连接并受其控制操作,使摄像装置逐步拍摄完进板压紧辊组和出板压紧辊组先后作用送来的PCB电路板的所有图像后,由计算机把拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出电路板缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。本发明结构简单,构思巧妙,自动化程度高,检查效率高,而且检测精确度高,操作方便,制造成本低,适合普遍推广使用。

附图说明

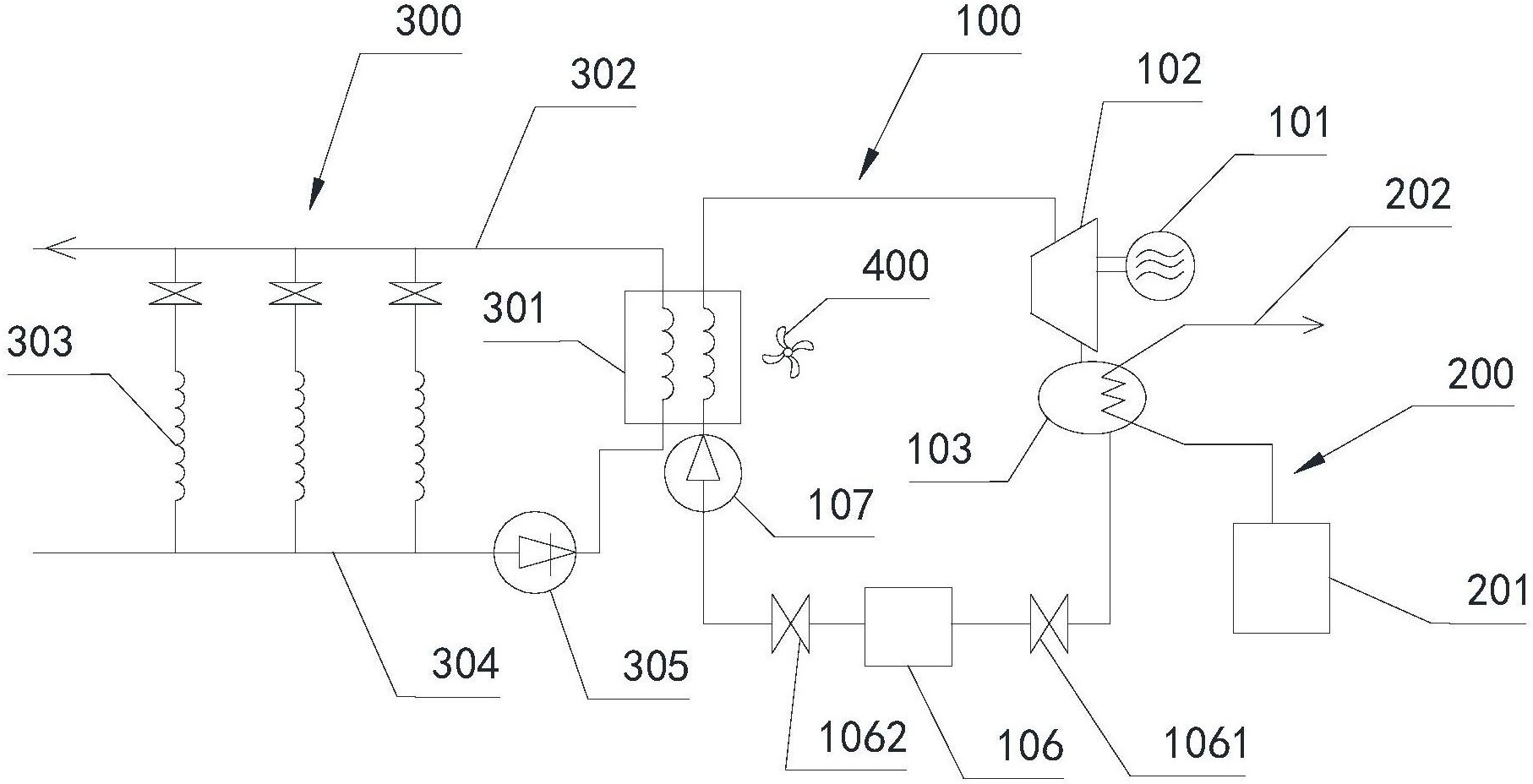

[0015] 附图1为本发明结构示意图;

[0016] 附图2为本发明水平排列送板辊组、进板压紧辊组、出板压紧辊组及水平排列出板辊组之间的结构连接示意图;

[0017] 附图3为附图1中A-A剖面结构示意图。

具体实施方式

[0018] 下面将结合说明书附图来对本发明作进一步描述:

[0019] 如附图1、附图2及附图3所示,本实施例公开了一种PCB电路板缺陷自动检查设备,该PCB电路板缺陷自动检查设备包括机架1,所述的机架1上依次设有水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关11、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置2,该PCB电路板缺陷自动检查设备还包括带有缺陷分析检查和控制程序的计算机3;水平排列送板辊组、进板压紧辊组、用于检测PCB电路板位置的位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置与计算机相连接并受其控制操作;

[0020] 所述水平排列送板辊组由多条辊4水平排列,辊的一端装有传动装置5;水平排列出板辊组由多条辊21,辊的一端装有传动装置22,传动装置5与传动轴30前半段相连,传动装置22与传动轴30后半段相连,传动轴30同时通过设有传动带31与马达装置6相连实现水平排列送板辊组和水平排列出板辊组上的各条辊同时转动与停止;该传动装置为传动轮。

[0021] 所述进板压紧辊组包括有上压紧辊7、下压紧辊8并排成列,上压紧辊7由设有的气缸9带动上下运动,下压紧辊8安装在机架1上,下压紧辊8一端与动力装置2相连,另一端装有同步带轮10,同步带轮10通过同步带12与出板压紧辊组的下压辊13相连以实现进板压紧辊组的下压紧辊8和出板压紧辊组的下压辊13同时联动,通过气缸9压下上压紧辊7夹紧PCB电路板实现PCB电路板精准送板控制,上压紧辊、下压紧辊之间的距离略小于PCB电路板厚度;

[0022] 所述检测光源机构,其由支撑PCB电路板的透光玻璃板14及透光玻璃板下面的众多LED灯15组成,LED灯面积略大于每排需要拍摄PCB电路板图像的面积;其位置位于进板压紧辊组与出板压紧辊组之间,透光玻璃板上表面与进板下压紧辊和出板下压辊的上表面平齐;

[0023] 所述摄像装置,其由CCD相机16及为其提供精准横向水平位置移动的马达装置17组成,其位置位于检测光源正上方;

[0024] 所述出板压紧辊组包括有上压辊18、下压辊13并排成列,上压辊18由设有的气缸

19带动上下运动,下压辊13安装在机架1上,其一端连接有同步带轮20,同步带轮20通过与之连接的同步带12与进板压紧辊组的下压紧辊8相连接,通过气缸19压下下压辊13夹紧PCB电路板实现PCB电路板精准进度控制,上压辊、下压辊之间的距离略小于PCB电路板厚度;

[0025] 所述水平排列出板辊组由多条辊21水平排列,辊的一端装有传动装置22并与马达装置6相连实现多条辊同时转动与停止;该传动装置为传动轮;

[0026] 所述与进板压紧辊组下压紧辊相连的动力装置2为步进电机,其通过设有的同步带分别与进板压紧辊组的下压紧辊8和出板压紧辊组的下压辊13相连接并实现下压紧辊及下压辊同时联动。

[0027] 所述的PCB电路板缺陷自动检测设备,其检测方法是计算机把分块拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出电路板缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。

[0028] 本发明PCB电路板缺陷自动检查设备大概工作流程如下:

[0029] 将PCB电路板置于本发明自动检查设备中,当PCB电路板通过水平排列送板辊送到位置检测开关处时,位置检测开关向计算机发出信号,进板压紧辊组的上压紧辊在气缸的带动下压紧PCB电路板。同时,水平排列送板辊停止转动。

[0030] 进板压紧辊组在接到计算机发出的信号后,带动进板压紧辊组的下压紧辊转动,逐步推动PCB电路板准确前移设定的距离,进入到PCB电路板检测区域后由透光玻璃板托起成水平状态。

[0031] 此时,计算机根据设定的待检测的PCB电路板面积大小,将PCB电路板分成若干排,每排若干个拍摄区域,在拍摄前使LED灯工作发亮,并驱动摄像装置逐幅拍摄第一排图像。之后,计算机继续驱动进板压紧辊组重复上述动作,将PCB电路板第二排图幅送入PCB电路板检测区域,摄像装置逐幅拍摄第二排图像。

[0032] 此时,PCB电路板第一排图幅位置进入到出板压紧辊组内,在第二排图像拍摄完之后,送板压紧辊组上压紧辊在其气缸的带动下提起,离开PCB电路板,与此同时,出板压紧辊组的上压辊经气缸带动下移压紧PCB电路板,为出板压紧辊组提供动力的步进电机在接到计算机发出的信号,带动出板压紧辊组的下压辊转动,推动PCB电路板准确前移给定的距离,使后一排待检查图幅进入到PCB电路板检测区域,前一排图幅进入到水平排列出板辊组上。并在此之后的PCB电路就由出板压紧辊组提供动力依次精准前移,每次前移一排图像距离进入PCB电路板检测区域之后,摄像装置逐幅拍摄该排图像,以此同时,该排图幅之前的图幅逐排进入到水平排列出板辊组上。

[0033] 直到拍摄完所有图像后,由计算机把拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出电路板缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。

[0034] 检查完后,出板压紧辊组上压辊在气缸的带动下上提,离开PCB电路板,PCB电路板在水平排列出板辊组带动下,出板,进入下一工序。

[0035] 以此同时,另一块PCB电路板板已通过水平排列送板辊组送到位置检测开关处,进行下一轮检查循环。

[0036] 本发明采用水平排列送板辊组、进板压紧辊组、位置检测开关、检测光源机构、摄像装置、出板压紧辊组、水平排列出板辊组及动力装置与计算机相连接并受其控制操作,使摄像装置逐步拍摄完进板压紧辊组和出板压紧辊组先后作用送来的PCB电路板的所有图像后,由计算机把拍摄的图像拼成一幅图像并与之前准备好的标准图像由计算机作比对运算分析找出缺陷,并在缺陷外用不同颜色图线圈起来,并记下该板编号,以便查找修复。本发明结构简单,构思巧妙,自动化程度高,检查效率高,而且检测精确度高,操作方便,制造成本低,适合普遍推广使用。

[0037] 据本实施例所公开的信息,亦可以将本发明构思应用于其他技术领域,如板状结构的步进式计算机控制操作、产品表面的对比检查,或者利用本发明构思所进行的计算机数控加工技术,也属于本发明的构思范围之内,亦属于本发明所要保护的范围。

[0038] 以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,可利用以上所揭示的技术内容而作出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

法律信息

- 2015-05-13

未缴年费专利权终止

IPC(主分类): G01N 21/956

专利号: ZL 201110075746.5

申请日: 2011.03.23

授权公告日: 2013.05.08

- 2013-05-08

- 2011-11-30

实质审查的生效

IPC(主分类): G01N 21/956

专利申请号: 201110075746.5

申请日: 2011.03.23

- 2011-10-19

引用专利(该专利引用了哪些专利)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有引用任何外部专利数据! |

被引用专利(该专利被哪些专利引用)

序号 | 公开(公告)号 | 公开(公告)日 | 申请日 | 专利名称 | 申请人 | 该专利没有被任何外部专利所引用! |